Rapid Prototyping

Im Prototypengeschäft dreht sich alles um Geschwindigkeit, denn kurze Produktentwicklungszyklen sind ein entscheidender Wettbewerbsfaktor!

In diesem Kontext eröffnen Ihnen unsere maßgeschneiderten Lösungen im Anwendungsfeld Rapid Prototyping ganz neue Perspektiven. Dank extrem kurzer Produktionszeiten, vielfältiger Herstellverfahren und umfangreicher Kapazitäten müssen Sie sich bei uns keine Sorgen machen, dass unnötige Wartezeiten Ihre Produktentwicklung verzögern. Die langjährige Erfahrung unserer Projektleiter garantiert Ihnen gleichzeitig, dass wir Ihre Anforderungen kennen und verstehen. Auf dieser Basis ist es unser Anspruch, Ihnen jederzeit die ideale Lösung für die Herstellung Ihrer Prototypen anzubieten.

Die Fakten sprechen für sich: Die durchschnittliche Dauer unserer Angebotserstellung liegt bei 4h. Nach 48h halten unsere Kunden im Schnitt ihren fertigen Prototyp in der Hand, und über 99 % der rund 250.000 Prototypen, die wir pro Jahr produzieren, kommen pünktlich beim Empfänger an. Was das für die Kundenzufriedenheit bedeutet, lesen Sie am Ende dieses Newsletters!

Anwendungsbeispiel: Kleinserienfertigung

Die Herausforderung.

Sie möchten ein Bauteil als Kleinserie im Originalmaterial nachproduzieren, haben jedoch das dafür notwendige Spritzgusswerkzeug nicht mehr und die konventionelle Fertigung des Werkzeugs mittels Fräsen o.ä. stellt sich als sehr teuer und langwierig dar?

Die Lösung.

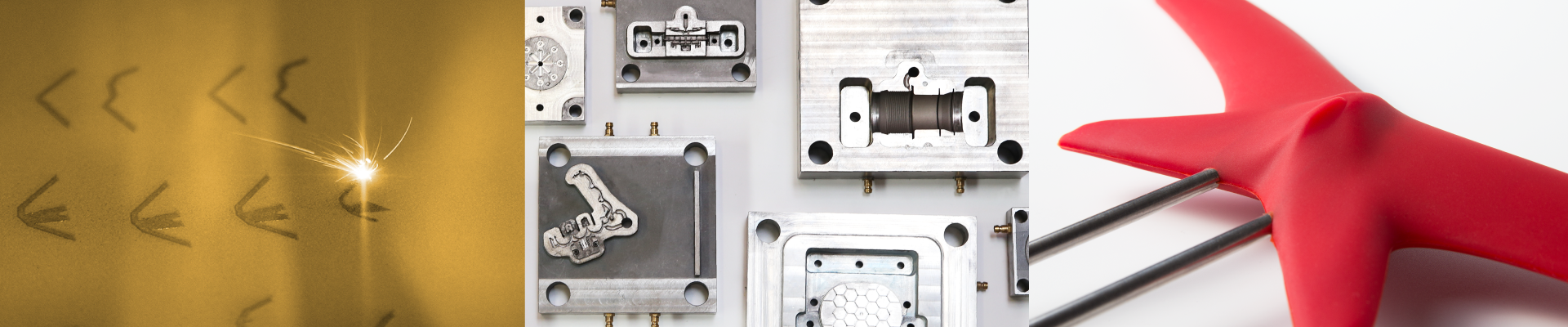

Für die Nachfertigung dieser Bauteile empfehlen wir Ihnen eine clevere Hybridlösung, die die Vorteile der additiven und konventionellen Fertigung vereint.

Die Umsetzung.

Das Spritzgusswerkzeug wird einfach und schnell additiv im Laserschmelzen aus Aluminium oder Stahl hergestellt. Anschließend werden die benötigten Elemente kostengünstig mit Spritzguss im Originalmaterial produziert. Das Verfahren ist ideal für Kleinserien bis 5.000 Stück. Die Produktionszeit von Spritzgussteilen liegt bei 5 bis 10 Tagen.

Wenn Sie Originalteile brauchen, in kleinen bis mittleren Auflagen, dann holen Sie sich Ihr maßgeschneidertes Angebot! Wir machen Ihr Werkzeug, und bei rund 500.000 Spritzgussteilen pro Jahr sind wir Ihr routinierter und zuverlässiger Fertigungspartner.

Anwendungsbeispiel: Individualität

Die Herausforderung.

Der Golfclub Lauterhofen wollte für seine Golfanlage neue Abschlagsmarkierungen, die gut erkennbar, wetterbeständig und absolut unverwechselbar sind.

Die Lösung.

In Zusammenarbeit mit den Clubverantwortlichen kamen unsere Designspezialisten auf die Idee, das Wappentier des Clubs, einen Roten Milan, als Motiv für die Markierungen zu verwenden.

Die Umsetzung.

Unsere Konstruktionsprofis entwickelten deshalb ein Abbild des Milans als Datenmodell. Mittels Selektivem Lasersintern wurde anschließend ein Urmodell für ein Presswerkzeug additiv hergestellt Danach produzierten wir 80 Abschlagsmarkierungen aus Silikon in unserer Elastomerfertigung. Die Metallspieße aus Edelstahl wurden direkt mit in den Silikonkörper eingegossen, so dass die Markierungen auch einem verirrten Golfball standhalten. Die dekorativen Teile sind ein solcher Erfolg, dass sie regelmäßig ersetzt werden müssen, weil sie auf unerklärliche Weise vom Platz verschwinden…

Möchten Sie genauere Infos zu den Materialien und Verfahren (z.B. Spritzguss) der Elastomerfertigung? Schreiben Sie uns. Wir freuen uns auf Ihre Anfrage.

Neu: Durch den gerade erfolgten Umzug unserer Elastomerfertigung (vormals Socke Gummi) aus Postbauer-Heng an unseren Hauptsitz nach Lupburg optimieren wir die Produktionszeiten weiter, denn die Integration dieser Spezialmaschinen auf unserem Campusgelände sorgt für kürzere Wege und erhöht unsere Fertigungsgeschwindigkeit bis zur Auslieferung.

Übrigens: Ein ganz beträchtlicher Teil der Gummi-Formteile wird unter Verwendung metallischer Verstärkungselemente hergestellt. Hierbei hat das Metallteil, meist Stahl, die Aufgabe, Kräfte in das Elastomer-Bauteil einzuleiten, Kräfte im Bauteil aufzunehmen und bestimmte Verformungen zu erlauben oder zu unterdrücken.

Anwendungsbeispiel: Schlafapnoe

Die Herausforderung.

Schnarchen kann ein richtiges Problem sein. Damit ist gar nicht einmal die Lärmbelästigung im Ehebett gemeint. Etwa 3,7 Millionen Menschen leiden allein in Deutschland unter einer sogenannten obstruktiven Schlafapnoe (OSA), bei der durch nächtliche Atempausen nicht mehr ausreichend sauerstoffreiche Luft in die Lunge gelangt. Gesucht war eine Lösung zur Vermeidung dieser lebensgefährlichen Atempausen.

Die Lösung.

Der Zahntechnikspezialist Oventus Medical hat, in Kooperation mit der australischen Forschungsbehörde CSIRO, eine Therapie entwickelt, bei dem ein additiv gefertigtes Mundstück die Atmung im Schlaf reguliert. Das Mundstück muss perfekt individuell angepasst sein, damit im Schlaf nichts drückt oder verrutscht.

Die Umsetzung.

Die Schnarchschienen werden in Reintitan auf unseren Q20-Anlagen im Electron Beam Melting (EBM) hergestellt. Als Spezialist für die Additive Fertigung medizinischer Komponenten verfügen wir über nach EN ISO 13485 zertifizierte Prozesse für die Herstellung von Titanrohlingen für die Medizinprodukteindustrie. Daher konnten wir Oventus durch eine intensive Prototypen- und Testphase bis hin zur Serienfertigung individualisierter Titanbauteile (500 unterschiedliche Bauteile pro Woche) begleiten.

Haben auch Sie ein wegweisendes Projekt aus dem Bereich Medizintechnologie? Gerne beraten wir Sie bei allen eventuell noch offenen Fragen. Wir freuen uns auf Ihre Anfrage!

Mit freundlichen Grüßen

Thomas Geitner