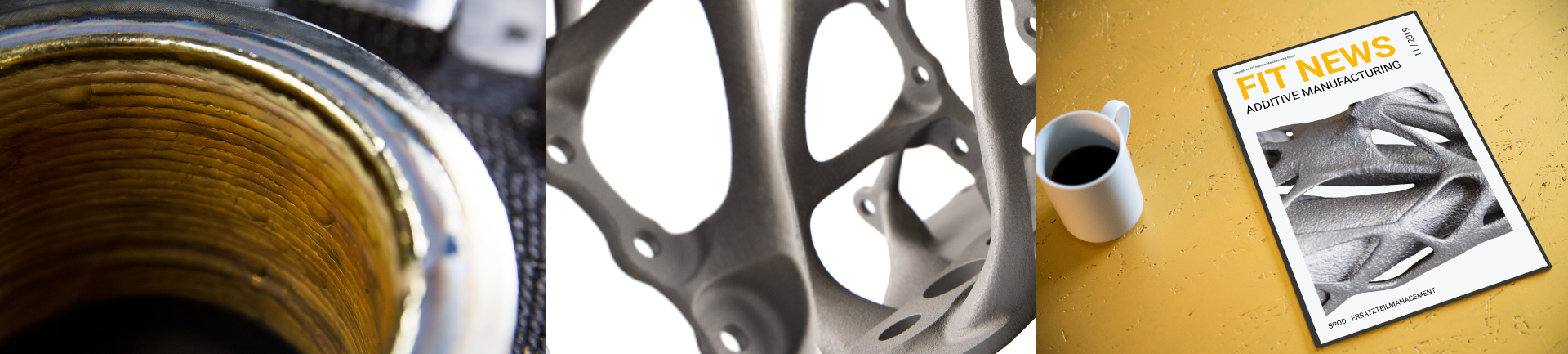

Spot on S.P.O.D.: Bei 3D-gedruckten Ersatzteilen ist Verfügbarkeit entscheidend

Seit einigen Jahren beobachten wir, dass gerade bei lang laufenden Investitionsgütern die Verfügbarkeit von Ersatzteilen immer weiter abnimmt. Die Gründe dafür sind vielschichtig, die Konsequenzen dagegen eindeutig. Steigende Ausfallzeiten verärgern Kunden und kosten Geld. Deshalb haben wir mit Spare Parts on Demand (S.P.O.D.) eine Lösung für ein cleveres Ersatzteilmanagement entwickelt, das Kosten senkt und gleichzeitig die Verfügbarkeit verbessert.

So funktioniert S.P.O.D.

Ziel von S.P.O.D. (Spare Parts On Demand) ist es, konventionell gefertigte Ersatzteilen über sechs Stufen in 3D-druckbare Ersatzteile zu verwandeln. S.P.O.D. konzentriert sich dabei vor allem auf die Ersatzteile, deren

- Ausfallkosten und -wahrscheinlichkeit hoch,

- Verfügbarkeit kritisch und

- Eignung für die Additive Fertigung gegeben ist.

Mit S.P.O.D. bieten wir eine Win-win-Lösung für Sie und Ihre Kunden!

Wenn Sie mehr über S.P.O.D. erfahren möchten, dann nehmen Sie mit uns Kontakt auf.

Anwendungsbeispiel: Reengineering einer Sandtreppe

Die Herausforderung.

Jede Lokomotive beschleunigt und bremst mit Sand. Damit der Sand auf die Gleise kommt, braucht es einen entsprechenden Verteiler. Der Hersteller dieses Verteilers stellte jedoch überraschend die Produktion ein, so dass der Deutsche Bahn ein Zugausfall drohte. Es musste schnell Ersatz für den Grauguss gefunden werden, jedoch existierte kein 3D-Datensatz des sog. Sandtreppengehäuses.

Die Lösung.

Ausgehend von 2D-Zeichnungen wurde ein Reengineering durchgeführt und ein 3D-Modell nachkonstruiert. Nach einer sorgfältigen Evaluierung der Anforderungen (der Bremssand hat eine stark abrasive Wirkung) wurde Titan aufgrund der guten Verschleißbeständigkeit als Werkstoff gewählt und das Gehäuse mittels Electron Beam Melting (EBM) hergestellt.

Die Umsetzung.

Das Engineering für die schnelle Bereitstellung des einsatzfähigen Ersatzteils betrug 1,5 Tage, die Fertigungszeit eine Woche. Um die Kosten für die künftige Serienproduktion des Titanbauteils zu senken, wurde im Anschluss noch eine Designoptimierung vorgenommen. Die bisher durchgeführten Praxistests hat das Bauteil bestanden. Der Datensatz ist nun in unserer Produktionsdatenbank abgespeichert und schlummert dort bis zur Bedarfsabfrage.

Wenn Sie mehr zu unseren Reeingeering-Lösungen wissen wollen oder eine konkrete Anfrage haben, freuen wir uns auf Ihre Kontaktaufnahme!

Fazit:

Die Verfügbarkeit dieses Ersatzteils ist für die Deutsche Bahn sichergestellt. Gleichzeitig konnten die Herstellkosten um 50 % gesenkt werden.

Anwendungsbeispiel: Reparatur eines Lagerschilds durch WAAM

Die Herausforderung.

Lagerschilde werden in verschiedenen Anwendungsbereichen verwendet und bestehen meist aus verschiedenen Elementen. In diesem Beispiel besteht der Grundkörper aus haltbaren Stahl, die innenliegende Lageranwendung aus verschleißanfälligem Kupferaluminium. Anstatt den gesamten Lagerschild zeitaufwändig und teuer nachzuproduzieren, sollte eine schnellere und kostengünstigere Lösung gefunden werden.

Die Lösung.

Reparieren statt neu produzieren! Ausgehend von dem Originaldatensatz wird nur das schadhafte Innenlager ausgefräst und durch das Auftragen einer neuen Beschichtung ersetzt.

Die Umsetzung.

Möglich wird diese Reparatur durch ein spezielles Verfahren der additiven Fertigung, das sog. WAAM (Wire Arc Additive Manufacturing). WAAM nutzt das Lichtbogenschweißen zum schichtweisen Aufbau eines metallischen Bauteils und kann praktisch jeden schweißbaren Draht verarbeiten. Das Aufschweißen von CuAl im Innenzylinder war daher kein Problem. Anschließend wurde die aufgetragene Metallschicht gemäß Spezifikation gefräst.

Wenn Sie mehr zu dieser und anderen Möglichkeiten der additiven Reparatur wissen möchten, freuen wir uns auf Ihre Anfrage!

Fazit: Durch diese Lösung konnten die Herstellkosten um 65 % gesenkt und die Herstellzeit um 90 % reduziert werden.

In der kommenden Ausgabe der AM-News werden wir uns nochmal dem Thema S.P.O.D. widmen. Sofern Sie jedoch schon vorher mehr über das clevere Ersatzteilmanagement erfahren möchten, freuen wir uns auf Ihren Anruf oder Ihre E-Mail.

Herzliche Grüße!

Oliver Cynamon