FIT zeigt Stand der additiven Fertigung auf der Rapid.Tech 3D

(Lupburg, 09.05.2023) Die FIT Additive Manufacturing Group aus Lupburg präsentiert vom 09. bis 11. Mai 2023 auf der Rapid.Tech 3D in Erfurt, an welchen Neuheiten die Oberpfälzer Hightech-Experten in der Zwischenzeit geforscht und gearbeitet haben.

„Wir haben die Zeit seit der letzten Rapid.Tech 3D genutzt, viele Wünsche unserer Kunden noch direkter in die Tat umzusetzen und so den Fortschritt weiter voranzutreiben. Prozesse zu verbessern und zu stabilisieren, in Ruhe Neues auszuprobieren und an vielen kleinen Stellschrauben zu drehen, um einerseits die Qualität etablierter Verfahren wie dem selektiven Lasersintern SLS (PBF-LB/P), der Stereolithographie und dem Laserschmelzen (PBF-LB/M) zu erhöhen und andererseits unseren Kunden einen noch ‚smootheren‘ Service anbieten zu können“, beschreibt Firmengründer Carl Fruth die aktuellen Entwicklungen, und fügt schmunzelnd hinzu: „Wir wären aber nicht die FIT, wenn wir nicht auch wieder an neuen Verfahren getüftelt hätten.“ Am Stand 2-415 auf der Rapid.Tech 3D können sich Interessierte die Ergebnisse live anschauen und von den 3D-Druck-Experten erläutern lassen.

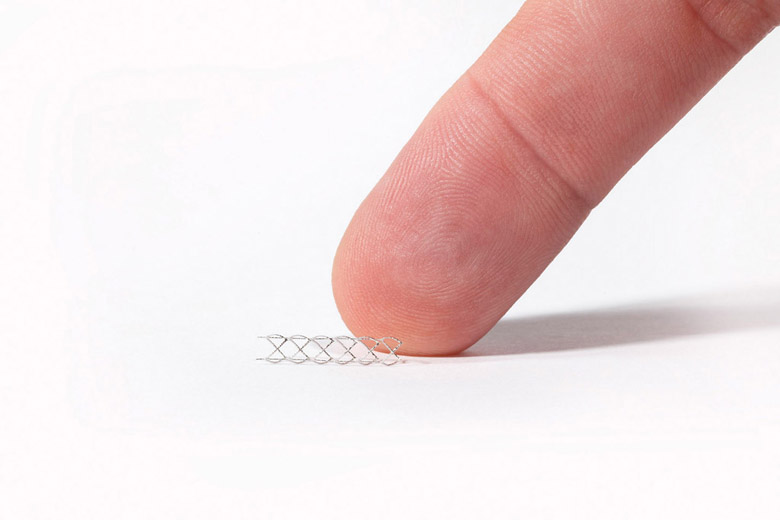

Koronarstent (Micro-SLM) |

Armlehne (MSLA mit PU-Schäumen) |

Freiformskuptur (Metal Coating) |

Micro-SLM: Feinste Metallstrukturen für Hightech-Medizinprodukte

Die Medizintechnik, speziell die Implantologie, ist mit Sicherheit eine der Anwendungen, für die die Additive Fertigung wie gemacht ist. Die Geometriefreiheit passt ideal zur Anforderung der Anpassung an eine patientenspezifische Anatomie, und die schnelle Verfügbarkeit aufgrund der werkzeuglosen Fertigung ist ein weiterer wichtiger Pluspunkt in der Humanmedizin.

Ein Schwerpunkt der Forschungen, an denen FIT zusammen mit der Ostbayerischen Technischen Hochschule Regensburg und dem Universitätsklinikum Regensburg arbeitet, liegt auf der Entwicklung neuartiger Stents. Es gibt sie in vielen Ausprägungen, von Aortenstents mit einem Durchmesser bis zu 4 cm bis zu feinsten Koronarstents mit Wandstärken im µ-Bereich. „Die Anforderung lautet: Wie kann man Koronarstents so fein und stabil bauen, dass sie sich z.B. durch Crimpen mehrfach plastisch verformen lassen, nach der Expansion jedoch formstabil im Gefäß verbleiben? Dazu bedarf es einer veränderten Stentgeometrie, die wir bei FIT mittels Micro-SLM realisieren können“, erklärt Carl Fruth den Forschungsansatz.

Micro-SLM basiert auf Laserschmelzen (PBF-LB/M), für die Entwicklung feiner Koronarstents wurde eine Laserschmelz-Anlage mit einer speziell modifizierten Optik optimiert. Damit werden nun neu entwickelte Designs aus chirurgischem Edelstahl 316L als Grundlage für weitere experimentelle und biologische Testungen gefertigt, mit dem Ziel der medizinischen Zulassung.

Den aktuellen Stand der Forschung zu den neuartigen Stents stellt Matthias Kern, Projektleiter Medizintechnik, auf der Rapid.Tech 3D im Kongressteil „Forum Medizin“ vor. Interessierte sind eingeladen, den Vortrag „Minimalinvasiv implantiert Aortenstents – die bessere Lösung im Notfall“ am Mittwoch, 10.05.2023 von 15:30 – 16:00 zu besuchen.

Mold 1 Flex: Hybrider 3D-Druck mit PU-Schaum

Die Anwendungsfälle für Schaumteile sind vielfältig, der Bedarf ist enorm. Allerdings ist 3D-Druck mit Schaum nicht möglich. Was liegt also näher, als genau diese Herausforderung anzunehmen? Mit dem leistungsfähigen Maschinenpark der FIT ist die Kombination aus 3D-Druck und Schäumen gelungen: Das Beispiel einer klassischen Armlehne demonstriert, welche Vorteile ein eng verzahntes Hybridverfahren hervorbringen kann.

Im SLS-Verfahren wird ein Rohling als Kern der Armlehne aus PA12 mit speziellen Innenstrukturen gefertigt. Parallel dazu wird im neuartigen harzbasierten MSLA-Verfahren eine Einmal-Form als formgebende Außenhülle hergestellt.

Bei MSLA, dem Masked-Stereolithographie-Verfahren, hängt die Druckplatte von oben ins Harzbecken und wird von unten durch LCD-Displays hindurch mit UV-Strahlen belichtet, die pro Schicht die Lichtdurchlässigkeit wie eine abschattende Maske verändern. An den belichteten Stellen polymerisiert das Kunstharz. Mit jeder Harzschicht wird die Bauplattform angehoben, so dass die fertigen Teile kontinuierlich nach oben aus dem Harzbad gezogen werden. Da die gesamte Schicht auf einmal belichtet wird, muss die Querschnittsfläche nicht von einem einzelnen Laserpunkt abgefahren werden; dies erlaubt höhere Druckgeschwindigkeiten als bei Stereolithographie.

Für die Armlehne wird der genau passende SLS-Kern in die MSLA-Form gesteckt, der entstehende Hohlraum wird durch PU-Schaum ausgefüllt. Nach dem Aushärten des Schaums wird die sehr spröde Einmal-Form durch einen einfachen Crush-Vorgang entfernt. Die Geometriefreiheit des Rohlings erlaubt einerseits die stabile Verbindung des geschäumten Polsters mit dem Kern, dient zugleich aber auch als Anlaufkanal, um das flüssige Material zügig an schwer zugängliche Stellen zu transportieren.

„Diese Verfahrenskombination hat deutliche Vorteile gegenüber dem Spritzguss: Einmal der Faktor Zeit. Da die Fertigung werkzeuglos erfolgt, kann deutlich schneller und dadurch günstiger produziert werden. Dann der Faktor Qualität. Gegenüber dem Spritzguss hat Mold 1 Flex den Vorzug rundum sauberer Flächen ohne Angussstellen und Grate“, erklärt Carl Fruth den Nutzen des hybriden Verfahrens. Individuelle Beschriftungen und Tracking Codes können durch die 3D-gedruckte Einweg-Form problemlos an jedem Bauteil angebracht werden, die für Spritzguss geltenden Restriktionen hinsichtlich Hinterschnitten und Sackgassen sind aufgehoben. Das Musterstück einer solchen Armlehne kann am Stand auf der Rapid.Tech 3D begutachtet werden.

Metal Coating als echte Fertigungsalternative: Kunststoffteile durch Metal Coating veredeln

„Und der Gewinner ist… der Kunde!, möchte man beim Anblick dieser Trophäe verkünden“, freut sich Carl Fruth über ein kühn geschwungenes Freiformteil, scheinbar aus Kupfer. Tatsächlich handelt es sich um eine organisch inspirierte Kunststoffskulptur mit vielen schwierigen Details, die zu Anschauungszwecken mit Kupfer galvanisiert wurde.

Metal Coating ist eine clevere Fertigungsalternative, um kostengünstigen Kunststoffteilen echte Metalleigenschaften zu verleihen, neben einer ansprechenden Metallästhetik sind dies u.a. Dichtigkeit, EMV-Abschirmung, thermische und elektrische Leitfähigkeit, Gewichtseinsparung und eine signifikant erhöhte Steifigkeit und Zugfestigkeit. Dazu werden Metallschichten von 10 my bis 1.000 my aus Nickel, Kupfer oder in einer Kombination auf ein Substrat aufgebracht. Die einfachste Anwendung ist die Herstellung eines einfachen Blech- oder Gussteilsubstituts. Mit Metal Coating rechnet sich durch die werkzeuglose Fertigung auch schon die Auflage 1, so wie bei der am Stand ausgestellten, abstrakten Skulptur. Die Kosten für Stereolithographie mit anschließendem Metal Coating liegen um 80% unter der Version aus Vollmetall im Laserschmelzen.

Über die FIT AG

Die FIT Additive Manufacturing Group ist ein international führender Industriepartner für die Additive Fertigung. Als Pionier der Branche mit über 25 Jahren Erfahrung entwickelt und fertigt das Unternehmen für ein breites Kundenspektrum Prototypen, Werkzeuge, 3D-gedruckte Ersatzteile, additiv gefertigte Endbauteile und Serienteile sowie Kunstwerke. Vom Produktdesign über die Konstruktion und Herstellung bis hin zur Nachbearbeitung und Qualitätssicherung stellt der AM-Spezialist dabei die gesamte Wertschöpfungskette des 3D-Drucks zur Verfügung. Ergänzend verfügt FIT über zahlreiche konventionelle Verfahren, wie z.B. CNC-Fräsen, Spritzguss, Vakuumguss oder die Verarbeitung von Elastomeren zur effizienten Kleinserienfertigung. Der Umsatz der FIT AG lag 2022 bei 25 Mio. EUR. Insgesamt beschäftigt das Unternehmen derzeit 250 Mitarbeiterinnen und Mitarbeiter am Firmenstammsitz in Lupburg sowie an weiteren Standorten. www.fit.technology

Kontakt für die Presse:

Dr. Elisabeth Bauer

FIT Additive Manufacturing Group

Am Grohberg 1

92331 Lupburg

pr@fit.technology