Mit MSLA zu kostengünstigen Serienbauteilen aus Photopolymer

(Lupburg, 05.10.2023) Technologie und Markt zusammenbringen und dadurch Innovation vorantreiben – für die FIT Additive Manufacturing Group eine Selbstverständlichkeit. Im Rahmen eines Diskussionsforums konkrete Bedarfssituationen und Wünsche der Kunden aktiv zu erfragen, war jedoch auch für FIT ein Novum. Die Veranstaltung zum MSLA-Verfahren im September ist Auftakt zu einer Reihe vergleichbarer Inhouse-Events zu den derzeit wichtigsten additiven Technologien.

Auf Einladung von FIT und dem ISZ e.V./EWIMA, dem Industrieverband der Schreibgeräteindustrie, kamen interessierte Kunden quer durch alle Branchen nach Lupburg, um im Rahmen eines kleinen Sonder-Technologietags die Möglichkeiten der MSLA-Technologie mit den Fertigungsspezialisten von FIT zu diskutieren. In einem offenen Austausch konnten sich die geladenen Gäste – aus Abteilungen wie Einkauf, Produktentwicklung und Business Development – hautnah über MSLA informieren und im Gegenzug FIT wertvolle Impulse für die strategische Weiterentwicklung dieser Technologie geben.

Fortschritt zum Anfassen

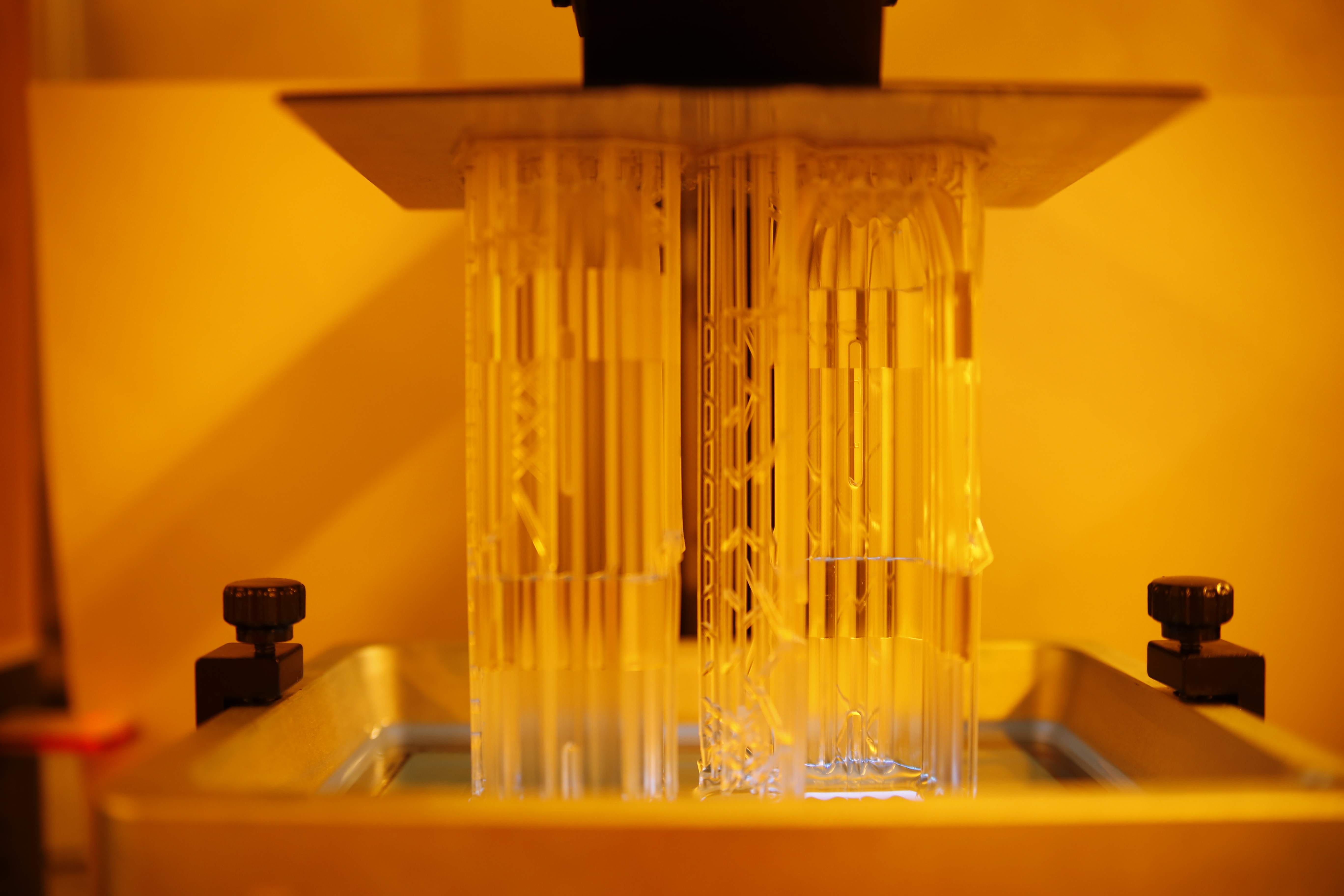

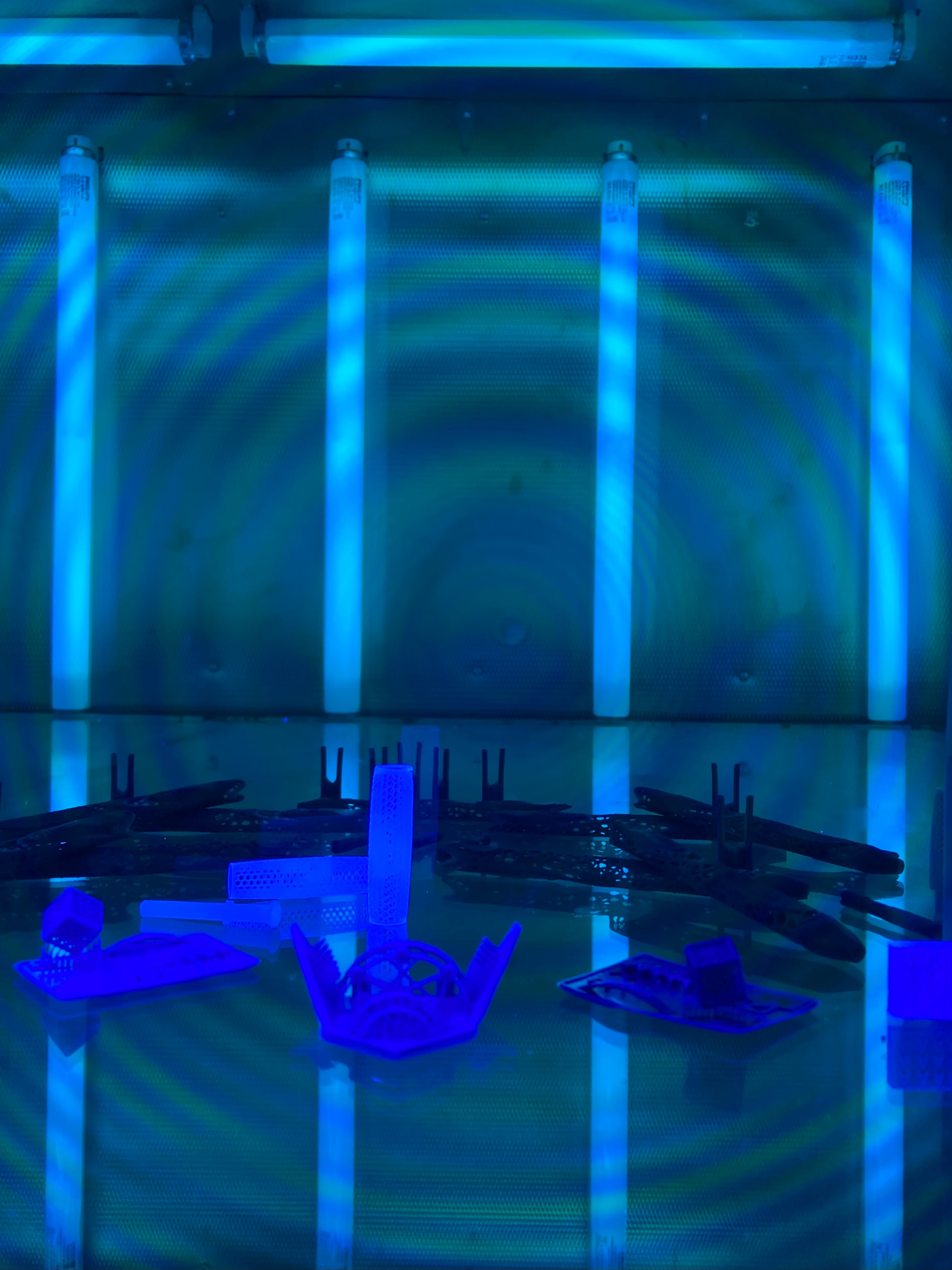

Angesichts vielversprechender Fakten und Performance-Kennzahlen waren die Besucherinnen und Besucher besonders am praktischen Teil des Events, der Besichtigung der Fertigung, interessiert. Neben den MSLA-Anlagen lieferten laufende Maschinen verschiedenster Kunststoffverfahren einen Einblick in die jeweiligen Bauprozesse. Zahlreiche Bauteile vermittelten den Gästen ein anschauliches Bild der Leistungsfähigkeit des MSLA-Verfahrens und ließen die Unterschiede und Stärken im Vergleich zu anderen Kunststoffverfahren deutlich werden.

Das Material spielt eine substantielle Rolle

Thematisch abgestimmte Vorträge der Materialhersteller Evonik, BASF und Henkel Loctite rundeten das Informationsspektrum rund um MSLA ab. Dem Material kommt eine zentrale Rolle zu: Wenn das verfügbare Material die Anforderungen des Kunden an das fertige Produkt nicht erfüllen kann, dann gibt es schlicht kein Produkt. Branchenspezifische, regulatorische Vorschriften der Industrie sind in vielen Details zu beachten. Im Falle von Stifthülsen geht es beispielsweise um Hautfreundlichkeit, die chemische Widerstandsfähigkeit z.B. im Kontakt mit Handcremes sowie eine insgesamt angenehme Haptik und Oberflächenbeschaffenheit.

Ergebnisse der Veranstaltung

Die gewonnenen Erkenntnisse aus den Gesprächen am MSLA-Diskussionsforum, Materialübersichten, spezifische Konstruktionsrichtlinien und alles Wissenswerte rund um die MSLA-Technologie werden in Kürze in einem ausführlichen Technologieguide veröffentlicht, der über die Firmenwebseite www.fit.technology/download kostenlos heruntergeladen werden kann. Vormerkungen sind über die Adresse marketing@fit.technology möglich.

Bildmaterial:

Bildnachweis jeweils: FIT Additive Manufacturing Group

Über die FIT AG:

Die FIT Additive Manufacturing Group ist ein international führender Industriepartner für die Additive Fertigung. Als Pionier der Branche mit über 25 Jahren Erfahrung entwickelt und fertigt das Unternehmen für ein breites Kundenspektrum Prototypen, Werkzeuge, 3D-gedruckte Ersatzteile, additiv gefertigte Endbauteile und Serienteile sowie Kunstwerke aus Metall, Kunststoff und Baustoffen. Vom Produktdesign über die Konstruktion und Herstellung bis hin zur Nachbearbeitung und Qualitätssicherung stellt der AM-Spezialist dabei die gesamte Wertschöpfungskette des 3D-Drucks zur Verfügung. Ergänzend verfügt FIT über zahlreiche konventionelle Verfahren, wie z.B. CNC-Fräsen, Spritzguss, Vakuumguss oder die Verarbeitung von Elastomeren zur effizienten Kleinserienfertigung. Der Umsatz der FIT AG lag 2022 bei 25 Mio. EUR. Insgesamt beschäftigt das Unternehmen derzeit 250 Mitarbeiterinnen und Mitarbeiter am Firmenstammsitz in Lupburg sowie an weiteren Standorten. www.fit.technology

Kontakt für die Presse:

Dr. Elisabeth Bauer

FIT Additive Manufacturing Group

Head of PR

Am Grohberg 1

92331 Lupburg

pr@fit.technology