Additive Verfahren Metalle

3D-Druck mit Metallen ist eine Alternative zu den konventionellen Herstellmethoden der spanenden Verfahren wie Fräsen und Drehen und den umformenden Verfahren wie Gießen und Biegen. Auf die Art können die bisherigen verfahrensbedingten Restriktionen überwunden werden, beispielsweise was komplexe Geometrien angeht. Der Metall-3D-Druck eignet sich für viele Einsatzzwecke, auch für Hochleistungsanwendungen in der Luft- und Raumfahrt, Medizintechnik oder dem Motorsport.

In den letzten Jahren hat der 3D-Metalldruck mit vielen technologischen Entwicklungen ein sehr schnelles Wachstum erfahren. Viele spannende neue Verfahren sind auf den Market gekommen. Bei FIT haben Sie Zugriff auf ein Spektrum bewährter und brandneuer, leistungsfähiger Metall-Druck-Verfahren, die alle in einen Kontext industrietauglicher, qualitätskontrollierter Prozesse eingebettet sind. Das verwendbare Material umfasst je nach Anwendung und Herstellverfahren Metallpulver und Drahtmaterial in Aluminium- und Stahllegierungen, Titan, Kupfer, Inconel uvm.

- Laserschmelzen (PBF-LB/M)

- Elektronenstrahlschmelzen (PBF-EB/M)

- Wire Arc Additive Manufacturing (WAAM)

- Directed Energy Deposition Laser Wire (DED-L/W)

- Submerged Arc Additive Manufacturing (SAAM)

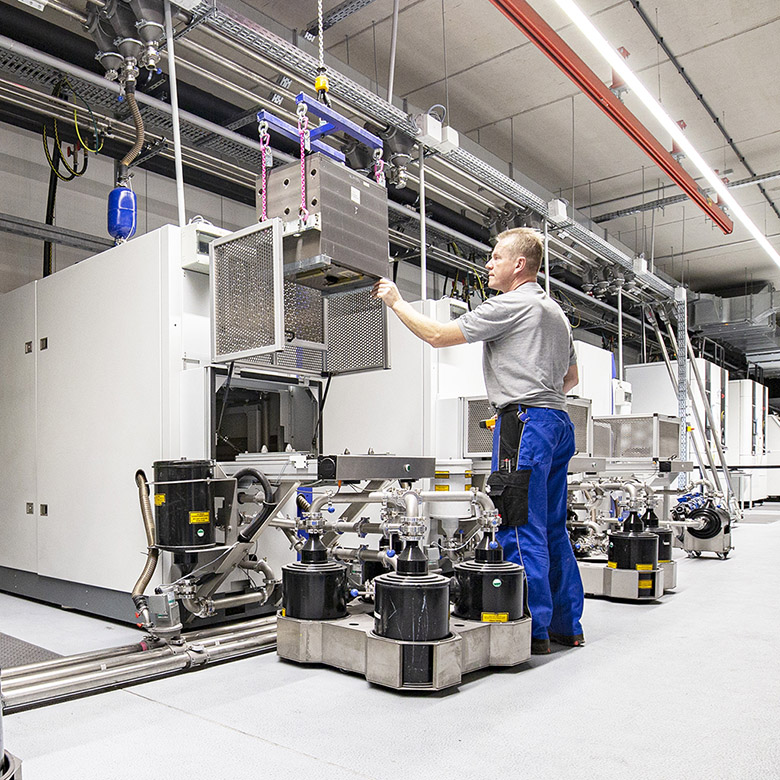

Laserschmelzen (PBF-LB/M)

Verfahrensbeschreibung

Beim Laserschmelzen (LM bzw. PBF-LB/M) wird Metallpulver schichtweise auf eine Bauplattform aufgebracht, wobei jede Schicht mittels Laserstrahlen an vorgegebenen Koordinaten bis zum Schmelzpunkt erhitzt wird. Durch das Verschmelzen des Pulvers innerhalb einer Schicht und über mehrere Schichten hinweg wird das Bauteil dreidimensional aufgebaut. Im Gegensatz zum Elektronenstrahlschmelzen (EBM bzw. PBF-EB/M) wird der Bauraum nicht vorgewärmt, wodurch ein hoher Temperaturunterschied zwischen der bearbeiteten und den bereits erkalteten Schichten entsteht. Zur Vermeidung von Verzug, Curling oder Verbrennungen am Bauteil sind deshalb Stützstrukturen erforderlich, die die überschüssige Energie entsprechend ableiten und die im Nachgang wieder entfernt werden. Um eine Oxidation während der Produktion zu vermeiden, wird der Bauraum mit einem Schutzgas geflutet. Als Standard-Materialien werden Aluminium, Edelstahl, Werkzeugstahl, Inconel und Kupfer verarbeitet.

Top-Verfahren für Metallbauteile

Mit Laserschmelzen lassen sich Bauteile fertigen, die über eine hohe thermische und dynamische Belastbarkeit verfügen und die aufgrund der schnelleren Abkühlrate meist bessere mechanische Eigenschaften aufweisen als z.B. Gussteile. Die Bauteile verfügen über eine leicht raue (Rₐ ~20 μm), poren- und rissfreie Oberfläche. Aufgrund einer minimalen Wandstärke von 0,3 mm sind dünnwandige und komplexe Geometrien möglich. Laserschmelzen eignet sich deshalb ideal z.B. für:

- Zylinderköpfe für Hochleistungsmotoren

- Leichtbaukomponenten für die Raumfahrt

- Spritzgusswerkzeuge

Neu bei FIT: Micro-Laserschmelzen

Micro-Laserschmelzen verwendet einen deutlich feineren Spot und eine telezentrische Optik, um minimale Wandstärken von 20 µm bis 100 µm (je nach Bauteil) zu realisieren. Micro-Laserschmelzen ist ideal für:

- Feinste Strukturgeometrien, z.B. von Koronarstents

- Feinmechanische Anwendungen

Angebot einholen >

Ansprechpartner kontaktieren >

Elektronenstrahlschmelzen (PBF-EB/M)

Verfahrensbeschreibung

Beim Elektronenstrahlschmelzen (EBM bzw. PBF-EB/M) wird Titanpulver, ähnlich dem Laserschmelzen (PBF-LB/M), schichtweise an definierten Koordinaten, jedoch mittels Elektronenstrahl im Hochvakuum aufgeschmolzen und so zu einem Bauteil verbunden. Eine auf 2.500 °C erhitzte Kathode emittiert dazu Elektronen, die durch elektromagnetische Felder gelenkt und mit halber Lichtgeschwindigkeit auf das Metallpulver treffen. Im Gegensatz zum Laserschmelzen wird das Pulver vor dem eigentlichen Schmelzen leicht versintert, weshalb die Bauteile eine geringere Eigenspannung aufweisen. Zur Ableitung der Energie werden, analog zum Laserschmelzen, Stützstrukturen benötigt. Dagegen wird durch das Hochvakuum der Einschluss von Sauerstoff vermieden, wodurch die Bauteile eine höhere Dichte als beim Laserschmelzen aufweisen.

Für Hochleistungsanwendungen

Mit Elektronenstrahlschmelzen lassen sich Bauteile fertigen, die über eine extrem hohe thermische und mechanische Belastbarkeit sowie hohe Korrosionsbeständigkeit verfügen. Die Bauteile weisen eine sehr raue (Rₐ ~15-25 μm) Oberfläche auf. Aufgrund einer minimalen Wandstärke von 0,7 mm sind dünnwandige und komplexe Geometrien möglich. Elektronenstrahlschmelzen eignet sich deshalb ideal z.B. für:

- Patientenspezifische Implantate in der Medizintechnik

- Thermisch oder mechanisch stark beanspruchte Turbinen- oder Triebwerkskomponenten in der Luft- und Raumfahrt

- Leichte Hochleistungskomponenten für den Motorsport

Angebot einholen >

Ansprechpartner kontaktieren >

Wire Arc Additive Manufacturing (WAAM)

Verfahrensbeschreibung

Wire Arc Additive Manufacturing (WAAM) ist ein drahtbasiertes Verfahren, das Metall mittels Lichtbogentechnik lagenweise verschweißt und das Bauteil so additiv aufbaut. Das Verfahren weist hohe Abschmelzleistungen und somit hohe Aufbauraten (600 cm³/h) bzw. kurze Fertigungszeiten auf und überzeugt durch seine vielfältige Materialauswahl und die geringen Werkstoffkosten. Der Materialaufbau erfolgt in der Maschine 3- oder 5-achsig, weshalb komplexe Strukturen oder Hohlräume gefertigt werden können. Besonders vorteilhaft ist dabei die nahezu 100%ige Ausnutzung des Materials. Das Bauteil wird als endkonturnaher Rohling erstellt, der anschließend durch CNC-Fräsen vollständig oder nur an den erforderlichen Funktionsflächen fertig bearbeitet wird. Dies ermöglicht kurze Lieferzeiten.

Alternative zum CNC-Fräsen

Mit Wire Arc Additive Manufacturing lassen sich großvolumige Metallbauteile (bis zu 3 m³) fertigen, die durch eine hohe Formgenauigkeit, geringe Eigenspannung und hohe strukturelle Integrität überzeugen. Die minimale Wandstärke beträgt 4 mm und die Detailauflösung liegt bei 3 mm. WAAM ist insb. bei der Verarbeitung von hochlegierten Stählen und Materialien sinnvoll, deren konventionelle Fräsbearbeitung teuer und aufwändig ist. WAAM eignet sich deshalb ideal z.B. für:

- Halter oder Abdeckungen von Schienenfahrzeugen

- Lagerschilde für Großmotoren in der Elektroindustrie (Ersatzteile)

- Reparatur von beschädigten Schiffsschrauben

Angebot einholen >

Ansprechpartner kontaktieren >

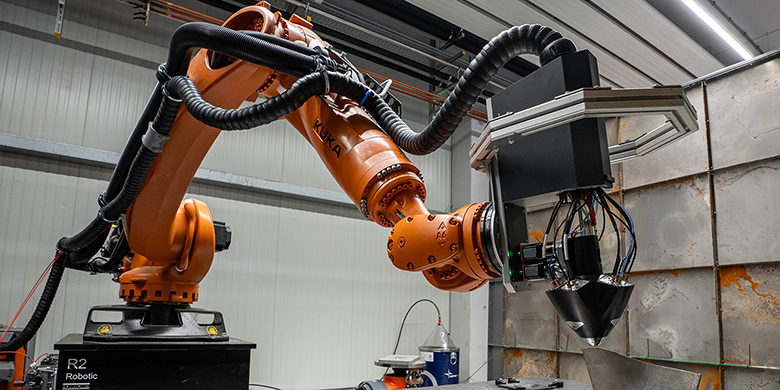

Directed Energy Deposition Laser Wire (DED-L/W)

Verfahrensbeschreibung

Wie WAAM ist auch DED-L/W (Directed Energy Deposition Laser Wire) ein Drahtaufschweißverfahren mit gerichteter Energieabscheidung. Als fokussierte Energiequelle dient ein Industrielaser zum Aufschmelzen des Metalldrahts, der durch eine Düse gleichzeitig auf eine Oberfläche aufgebracht wird und so schichtweise eine dreidimensionale Struktur erzeugt. Ein Schutzgas hüllt das Bauteil ein, um eine Kontamination während des Schweißens zu verhindern. Der Schweißkopf ist an einem mehrachsigen Industrieroboter-Arm montiert, was die Herstellung sehr großer Bauteile mit vielachsiger Toolpathprogrammierung gestattet. Die Abkühlungszeiten für die Materialien sind mit etwa 1000-5000 °C pro Sekunde sehr kurz, was sich günstig auf das endgültige, hochdichte Korngefüge auswirkt. Als Material kommt nahezu jedes schweißbare Metall in Frage, darunter Stahllegierungen (Edelstahl, Werkzeugstahl), Nickelbasislegierungen und Titanlegierungen, aber auch Inconel sowie Wolfram sind möglich. Aluminium oder Kupfer können nicht verarbeitet werden.

Missing Link zwischen WAAM und Laserschmelzen

Die DED-L/W-Technologie von Meltio zeichnet sich durch Präzision und Effizienz aus und schließt die Performanzlücke zwischen WAAM und Laserschmelzen. Die Schichten sind in der Regel 0,6 mm bis 1,2 mm dick, die Schichtbreite startet bei etwa 2 mm. DED-L/W von Meltio ist überall dort das Mittel der Wahl, wo WAAM zu grob und Laserschmelzen zu teuer ist. Mit DED-LW erreichen wir Auftragsraten von 0,2 kg/h bis 0,4 kg/h. DED-L/W eignet sich deshalb ideal z.B. für:

- Reparatur komplexer Geometrien mit minimalem Materialabfall

- Herstellung großer Teile mit vergleichsweise feiner Auflösung

- Metallkomponenten in den Bereichen Marine, Luftfahrt und Verteidigung

Angebot einholen >

Ansprechpartner kontaktieren >

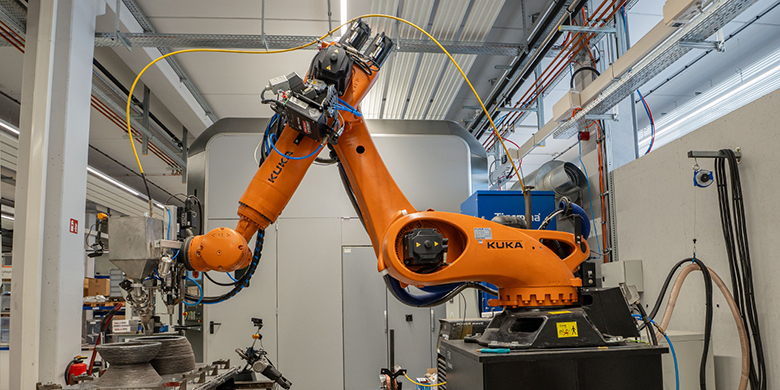

Submerged Arc Additive Manufacturing (SAAM)

Verfahrensbeschreibung

Submerged Arc Additive Manufacturing (SAAM) ist eine neue Technologie, die das sehr zuverlässige Unterpulverschweißen mit modernster additiver Fertigung kombiniert. Ein Schweißdraht wird durch eine gesteuerte Zuführung an einem Roboterarm in den Prozess eingespeist. Gleichzeitig wird das Schweißpulver bereitgestellt, das die Schweißnaht während des gesamten Prozesses umhüllt und vor Umwelteinflüssen schützt. Die entstehenden Schlacketunnel müssen nach einer Abkühlungszeit automatisch entfernt werden, bevor die nächste Schweißnaht aufgetragen werden kann.

Im laufenden Forschungsprojekt "I AM Huge" entwickeln wir zusammen mit der Ottmar Buchberger GmbH unter der wissenschaftlichen Leitung von Prof. Dr.-Ing. Anton Schmailzl vom Technologiecampus Parsberg-Lupburg die SAAM-Technologie weiter. Das Projekt wird vom Bundesministerium für Bildung und Forschung (BMBF) gefördert und vom Projektträger Karlsruhe (PTKA) betreut.

Die neue Benchmark für endkonturnahe Metallbauteile in XXL

SAAM schließt eine wichtige Lücke zwischen Laserschmelzen und WAAM einerseits und additiver und konventioneller Fertigung andererseits. Es stehen prinzipiell alle schweißbaren Legierungen als Material zur Verfügung, was eine breite Anwendungsvielfalt eröffnet. Die Vorteile sind eine hohe Abschmelzleistung, sehr gute Schweißnähte und ein einfacheres Handling als beim WIG/MIG-Schweißen. SAAM eignet sich deshalb ideal z.B. als:

- Alternative zu großen Guss- und Frästeilen

- Reparatur von großen Komponenten

- Herstellung endkonturnaher Metallkomponenten

Angebot einholen >

Ansprechpartner kontaktieren >

Weitere Links, die Sie interessieren könnten:

HPHT

Holen Sie das Optimum aus der Technologie heraus: Durch die Einwirkung von Druck und Temperatur lässt sich im heiß-isostatischen Pressen eine Bauteildichte von 99,99 % bei Metallkomponenten erzielen.

Mehr erfahren >Micro-CT-Scan

Sie möchten sich ein Bild der Qualität des Bauteilinneren und des nicht sichtbaren Materialgefüges machen? Bei uns können Sie in-house einen CT-Scan durchführen lassen, dann wissen Sie genau, in welcher Qualität Sie Ihr Bauteil erhalten.

Mehr erfahren >Innovationsguide

Ihr unverzichtbares Kompendium rund um den 3D-Druck. Hier finden Sie alles zu den verschiedensten 3D-Druckverfahren, Veredelungsmöglichkeiten, Maschinendaten und Anwendungsbeispiele aus zahlreichen Branchen.

Jetzt downloaden >