Rapid Prototyping

Was zählt, ist Geschwindigkeit

Spüren Sie es auch? In vielen Branchen steigen die Ansprüche der Kunden kontinuierlich. Neue und bessere Produkte müssen entwickelt werden und Ihr Wettbewerb schläft nicht. Wer bei der Produktentwicklung nicht schnell ist, hat deshalb leicht das Nachsehen. Sichern Sie sich mit Rapid Prototyping Ihren Vorsprung, verkürzen Sie die „Time-to-Market“ und sparen damit gleichzeitig Geld.

Als einer der weltweit führenden Hersteller bieten wir Ihnen die gesamte Wertschöpfungskette für die additive oder konventionelle Herstellung aus einer Hand. Vom unbehandelten Einzelteil bis zur fertig bearbeiteten und endmontierten Baugruppe aus Metall, Kunststoff oder Baustoff liefern wir Ihnen Ihre Komponenten bis auf Ihren Schreibtisch. Und wenn Sie es wünschen, auch „Overnight“.

Konzept- und Designmodelle

Der perfekte erste Eindruck

Damit Ihr Produkt von Anfang an einen überzeugenden Eindruck hinterlässt, sind absolut realistische Konzept- und Designmodelle unerlässlich. Präzision, Detailtreue und perfekte Oberflächen sind dabei ein Muss.

Mit diesem Wissen fertigen wir Ihre Prototypen und verwandeln sie mit handwerklichem Geschick und modernster Technik in Produkte, die dem Original zum Verwechseln ähnlich sehen.

Dafür stehen Ihnen bei uns verschiedenste Veredelungsmöglichkeiten zur Verfügung, wie z.B.

- Infiltrieren

- Gleitschleifen

- chemisches Glätten

- Metal Coating

- Metall-Bedampfen

- Färben

- Lackieren

Lassen Sie sich durch einen Testauftrag von unserer Leistungsfähigkeit überzeugen.

Angebot einholen >

Ansprechpartner kontaktieren >

Funktionsmodelle

Funktion im Fokus

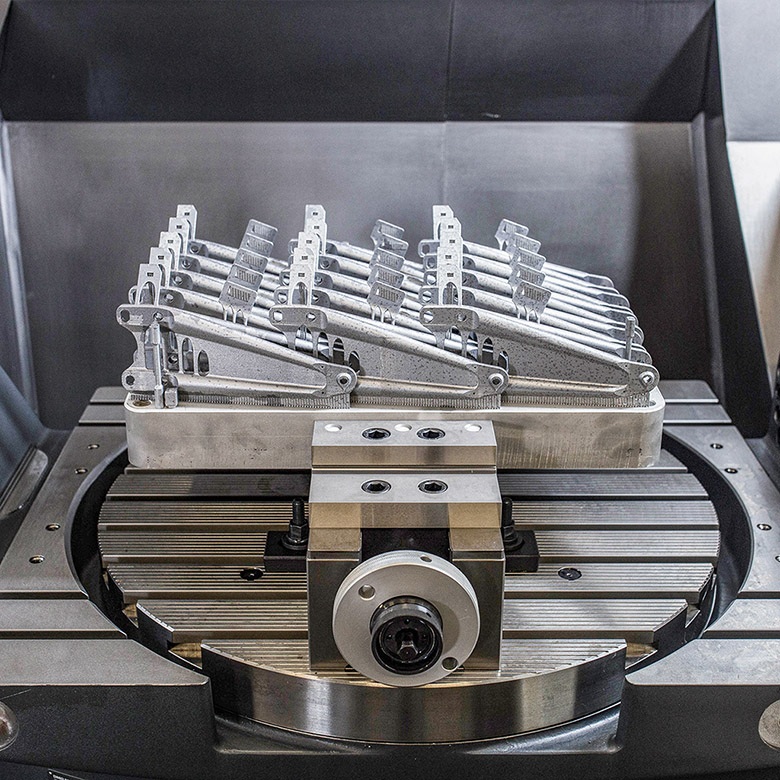

Damit der Einsatz oder Test Ihres neuen Produkts oder eines einzelnen Bauteils ein voller Erfolg wird, müssen Sie sich auf Ihre Funktionsprototypen verlassen können. Hochwertige Fertigung und Verarbeitung sind dabei wesentlich und genau das finden Sie bei uns.

Bei FIT stehen Ihnen eine Vielzahl an Verfahren und über 3.500 Materialien für die Herstellung Ihrer Prototypen zur Verfügung. Damit sind Sie vollkommen technologieunabhängig und können sich ganz auf Ihre Anforderungen und Wünsche konzentrieren.

Bei uns finden Sie immer die richtige Lösung, denn wir beraten Sie objektiv, was die beste Kombination aus Material, Herstellverfahren und Nachbearbeitungstechnologie für Ihre Anwendung ist.

Angebot einholen >

Ansprechpartner kontaktieren >

Pilotserien

Kein Problem mit kleinen Mengen

Sie wollen sich bei der Herstellung Ihrer Pilot- oder Sonderserie nicht zwischen Kosten oder Qualität entscheiden, sondern suchen preiswerte Top-Qualität?

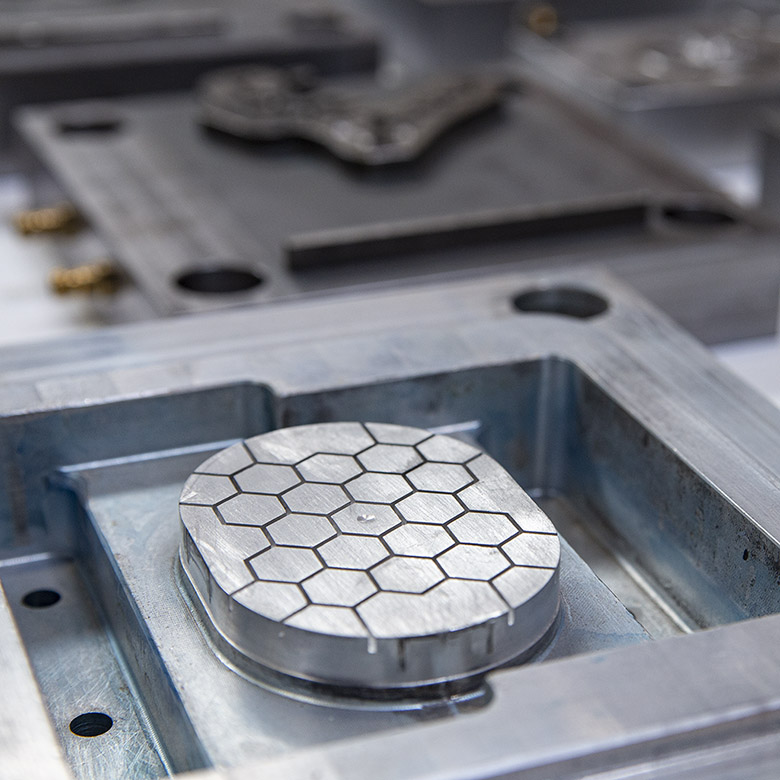

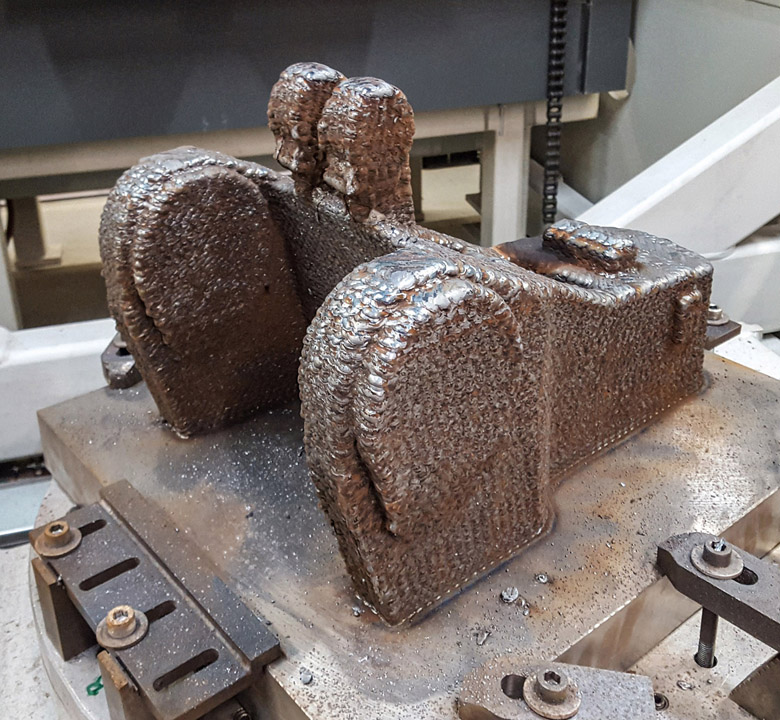

Dann kommen Sie mit Ihrer Kleinserie zu uns, denn wir verfügen über die notwendigen Technologien, um niedrige Stückzahlen kostengünstig und, sofern gewünscht, im Originalmaterial herzustellen. Wir kombinieren dazu das Beste aus zwei Welten. Mittels Additiver Fertigung stellen wir Ihnen eine Urform oder ein (Spritzguss-) Werkzeug her. Anschließend produzieren wir Ihre Bauteile mit konventionellen Verfahren, wie z.B.:

- Vakuumguss

- Feinguss

- RIM

- Polyamidguss oder

- Spritzguss

Überzeugen Sie sich am besten selbst von unseren umfassenden Möglichkeiten. Ein anschauliches Beispiel sind die Golf-Abschlagsmarkierung, die wir für den Golfplatz Lauterhofen als Sonderserie gefertigt haben. Die Details dazu finden Sie in unserem in Kürze erscheinenden Inspiration Book.

Angebot einholen >

Ansprechpartner kontaktieren >

Weitere Links, die Sie interessieren könnten:

Rapid Tooling

Erfahren Sie hier, wie Sie Werkzeuge schnell, individuell und günstig herstellen können.

Mehr erfahren >Serienbauteile

3D-Druck für die Serienfertigung? Geht das? Ja! Wir zeigen Ihnen, wie.

Mehr erfahren >Innovationsguide

Ihr unverzichtbares Kompendium rund um den 3D-Druck. Hier finden Sie alles zu den verschiedensten 3D-Druckverfahren, Veredelungsmöglichkeiten, Maschinendaten und Anwendungsbeispiele aus zahlreichen Branchen.

Jetzt downloaden >