Anwendungsbeispiel: SKER

Die spezielle Produktanforderung

Während einer seiner Islandreisen entstand bei dem Maler und Druckgrafiker Peter Lang (hier links im Bild) die Idee für ein absolut außergewöhnliches Kunstprojekt. Auf einem schwankenden Boot stehend sah er auf eine schroffe Lavainsel im Meer. Von diesem Landschaftsbild mit verschiedenfarbigen Sedimentschichten und ihren Formen inspiriert entstand in seinem Kopf die Skulptur SKER.

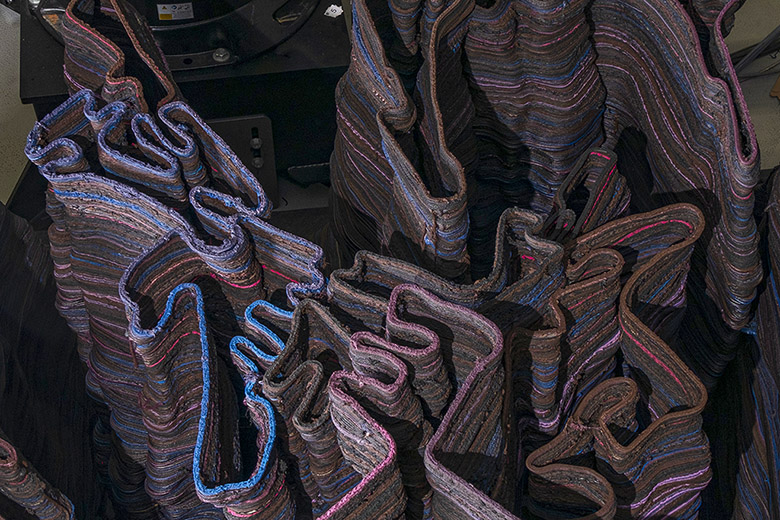

SKER ist eine Plastik, die durch schroffe Formen, ein ständig wechselndes Farbspiel und eine raue, faserige Oberfläche geprägt ist. Die Skulptur besteht aus mehreren Segmenten. Jedes dieser Segmente ist für sich einzigartig, aber nur zusammen ergeben sie das Abbild dieser Felseninsel vor Island.

Doch nicht nur optisch ist SKER herausstechend. Das Kunstwerk wurde von Peter Lang vollständig digital entwickelt und von FIT additiv gefertigt, jedoch nicht in einer Fabrikhalle, sondern live, direkt am Ausstellungsort, dem renommierten Sprengel Museum in Hannover. Dr. Reinhard Spieler, Museumsdirektor und Kurator des Projekts erklärt dazu:

„Mit dem Drucken einer Skulptur in dieser Dimension und Technik betreten sowohl der Künstler als auch das Museum absolutes Neuland - ein solches Projekt hat bislang noch kein anderes Museum umgesetzt. SKER vereint Wissenschaft, Technologie und Kunst auf allerhöchstem Niveau.“

FIT Lösung

Für die Herstellung von SKER war es notwendig, einen vollkommen neuen Fertigungsprozess zu entwickeln, mit dem es möglich wird, aus der Idee des Künstlers ein reales Kunstwerk zu erschaffen. Ein perfekter Anwendungsfall für unsere Lösung Art Fabrication.

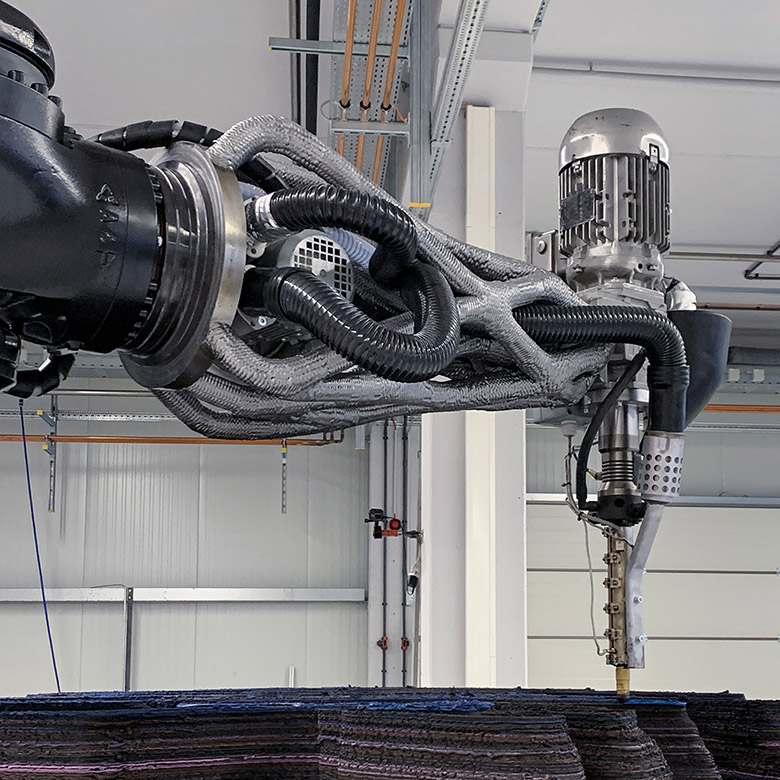

Gemeinsam mit Peter Lang haben die Design- und Technikexperten der Additive Tectonics, einem Tochterunternehmen der FIT, einen Weg gefunden, wie der Künstler das Werk nicht auf Papier oder Leinwand in 2D, sondern direkt als Cyberskulptur in einer virtuellen 3D-Welt zeichnen konnte. Dieser digitale Zwilling war die Vorlage für die Programmierung von zwei Robotern, die in perfekt harmonischer Interaktion das Kunstwerk autonom in der Einblickshalle des Museums herstellen. Dabei ist der eine Roboter für die Bereitstellung des Materials zuständig, das er vorher exakt nach den Vorgaben des Künstlers angemischt hat. Der zweite Roboter fertigt mit diesem Material die Skulptur, indem er einen endlosen Faden eines schmelzfähigen, 100% biokompatiblen Holzgranulats Schicht für Schicht extrudiert (Robotic FDM). Dabei kommt es zu keiner einzigen Überlappung. Möglich macht das ein speziell für dieses Projekt von AT entwickelter Algorithmus, der den Fahrweg des Roboters steuert.

Sie möchten mehr über die technischen Details der Herstellung erfahren? Dann empfehlen wir Ihnen unseren Prozess-Use-Case, der die Fertigung des Kunstwerks Schritt für Schritt erläutert.

Technische Details >

Herausragende Eigenschaften

In der Zusammenarbeit mit FIT und Additive Tectonics entstand ein Kunstwerk von Peter Lang, das

- nur mit einem speziell dafür entwickelten 3D-Druck-System hergestellt werden konnte.

- vollständig autonom von zwei interagierenden Roboter live in einem der weltweit führenden Museen für Moderne Kunst produziert wird.

- 100% digital entwickelt und gefertigt wurde und

- nachhaltig ist, weil das verwendete Material 100% biokompatibel ist.

Peter Lang hat in diesem Projekt die Grenzen der Malerei von 2D auf 3D erweitert und zu einer neuen Form der 3D-gedruckten Bildhauerei gefunden. In FIT und Additive Tectonics fand er dabei einen Partner, der in der Lage war, die Vision von SKER technisch so gelungen umzusetzen, dass das Ergebnis seinem hohen künstlerischen Anspruch gerecht wurde.

„Am Äußeren lässt sich die Geschichte eines Objekts ablesen. Ich stelle mir vor, wie der Betrachter die fertige Felsformation ansieht und sich fragt, welche Geschichte sie wohl erzählt und wie man es geschafft hat, diese Struktur, diese Optik so hinzukriegen?“ sagt Peter Lang. Wir sagen dazu: „Faszination Fortschritt“.

Wenn Sie Ihren künstlerischen Ideen auch auf neuen Wegen Ausdruck verleihen möchten, freuen wir uns, mehr über Ihr Projekt zu erfahren. Dank unserer Erfahrung und Möglichkeiten sind Sie bei uns in den besten Händen.

Anfrage schicken >

Ansprechpartner kontaktieren >

Das könnte Sie auch interessieren:

Cyberskulptur Sker

Wollen Sie mehr zu den technischen Herausforderungen bei diesem Kunstprojekt erfahren?

Mehr erfahren >Innovationsguide

Ihr unverzichtbares Kompendium rund um den 3D-Druck. Hier finden Sie alles zu den verschiedensten 3D-Druckverfahren, Veredelungsmöglichkeiten, Maschinendaten und Anwendungsbeispiele aus zahlreichen Branchen.

Jetzt downloaden >