Zukunft braucht Herkunft!

2024 | Schwerpunkt F&E

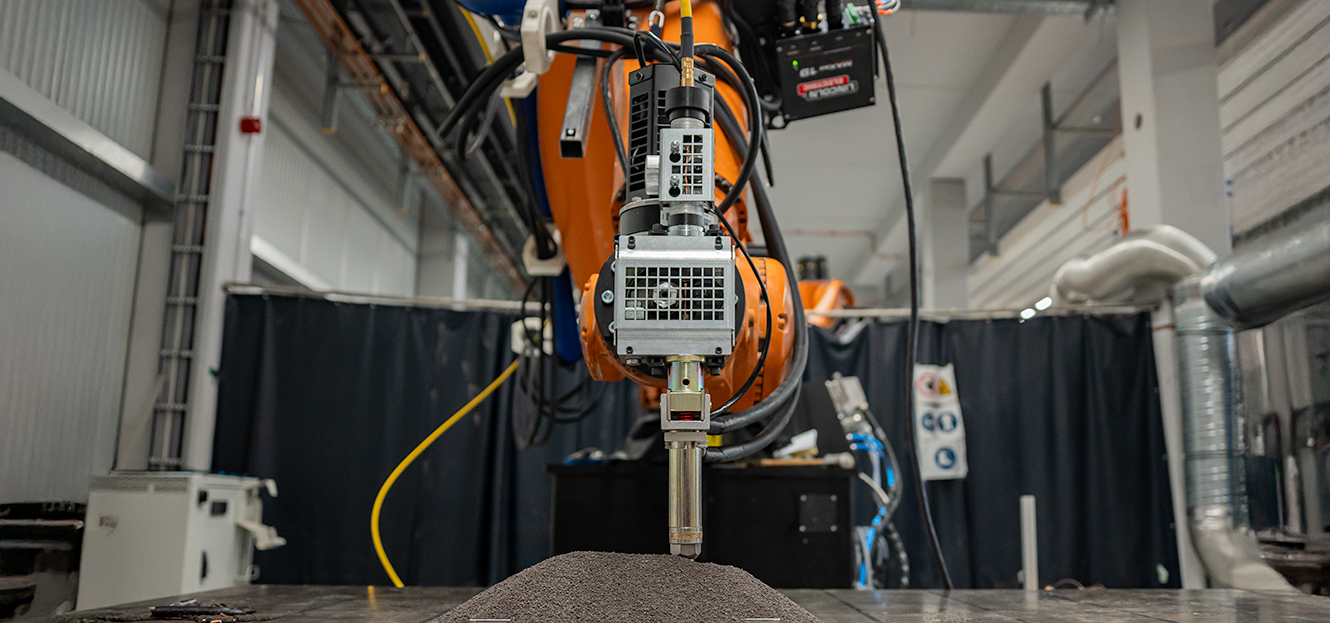

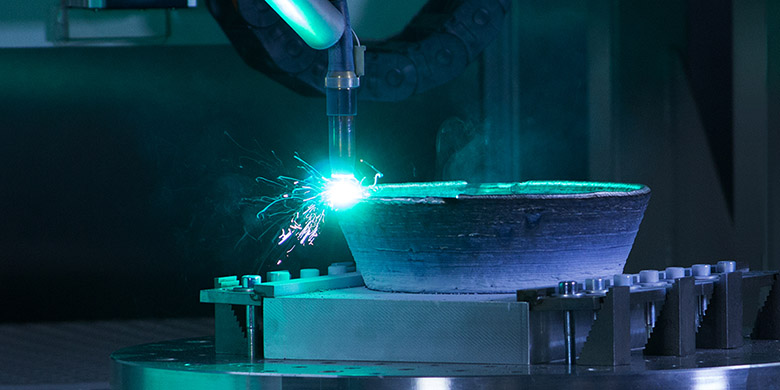

Forschung und Entwicklung sind für die FIT AG immens wichtig, immerhin wenden wir 20% unseres Jahresumsatzes dafür auf. Im Forschungsprojekt "I AM Huge" untersuchen wir zusammen mit dem Partner Ottmar Buchberger GmbH unter der wissenschaftlichen Leitung von Prof. Dr.-Ing. Anton Schmailzl vom Technologiecampus Parsberg-Lupburg (Technische Hochschule Deggendorf) die auf dem Unterpulverschweißen basierende SAAM-Technologie (Submerged Arc Additive Manufacturing). Gefördert wird das Projekt vom Bundesministerium für Bildung und Forschung (BMBF), betreut vom Projektträger Karlsruhe (PTKA).

2023 | Restrukturierung des Unternehmens

Für mehr Transparenz bei unseren Kunden sorgt die Umorganisation unserer operativen Tochterunternehmen. FIT Prototyping und FIT Production werden zur neuen FIT.technology GmbH zusammengeführt, die alle Kundenanfragen von Prototypenfertigung bis Serienfertigung aus einer Hand bietet. Die ehemalige FIT Production bedient nunmehr ausschließlich Medizintechnikkunden.

2022 | Immer am aktuellsten technischen Stand

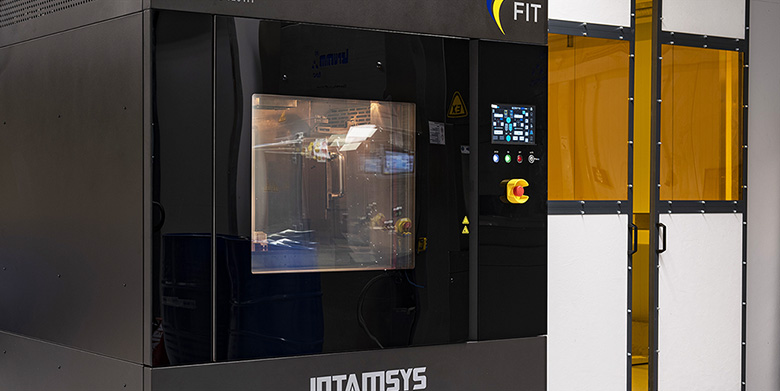

Wer rastet, rostet: Wir beginnen das Jahr gleich mit einer Reihe neuer Maschinen: Wir investieren in eine neue FDM-Anlage, eine neue CNC-Fräse und ein fortschrittliches Verfahren zum chemischen Glätten. So halten wir unseren Maschinenpark auch hinsichtlich Standardverfahren auf dem neuesten Stand und dem höchsten technischen Niveau.

Ein Meilenstein für unsere Aktivitäten im Bereich Medizintechnik: Die FIT Production GmbH wird von der U.S. Food and Drug Administration (FDA) als Auftragsfertiger für Talus-Implantat-Rohlinge aus Titan im EBM-Verfahren für den US-amerikanischen Markt registriert.

2021 | Kleiner, feiner

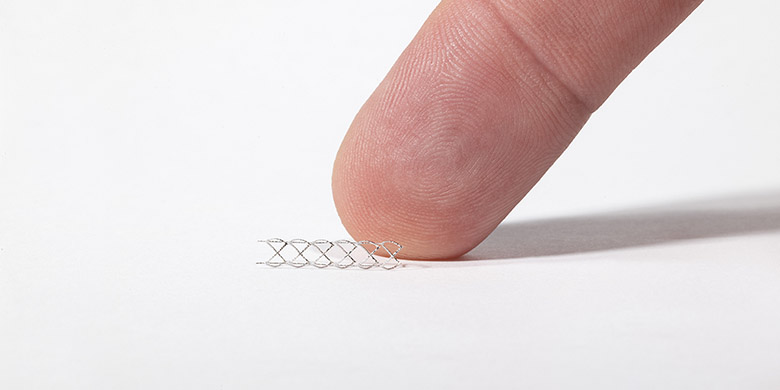

Der Trend ist gekennzeichnet durch die Verbesserung bestehender Verfahren. Ging es zuletzt mit Robotic FDM und SCA um immer größere Bauteildimensionen, richten wir jetzt den Blick auf die immer feinere Auflösung bei kleinen Serienteilen. Dazu sind das neuartige SAF-Verfahren für Polyamidbauteile und im Metallbereich die nach unseren Vorgaben maßgefertigte Anlage für Micro-Laserschmelzen in Betrieb genommen worden.

Ein Meilenstein insbesondere für unser Engagement im Automotive-Bereich ist unsere TISAX-Listung.

2020 | 25 JAHRE FIT

Unser 25-jähriges Jubiläum fällt ausgerechnet ins Coronajahr. Wir feiern trotzdem, mit einer Online-Aktion, die den Stand der Technik und die aktuellsten Errungenschaften der FIT widerspiegelt. Für unsere Kunden haben wir diesen Stand der Expertise mit einem anschaulichen Innovationsguide erfasst. Auch das Jubiläumsjahr ist von bahnbrechenden Neuerungen gekennzeichnet. Ein weithin nach außen sichtbarer Fortschritt ist unsere 4., neu errichtete Fertigungshalle, in der das innovative Verfahren SCA für Freiform-Architekturteile in Betrieb genommen wurde.

Passend zum Jubiläum wird FIT mit der Auszeichnung „TOP-Innovator“ bedacht.

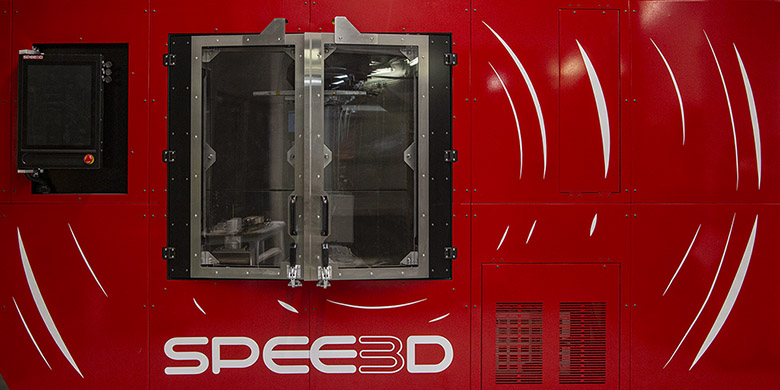

2019 | Innovationen

Der Anspruch der FIT als AM-Guide gründet auf ihrer technologischen Führerschaft. Regelmäßig sind wir weltweite First Adopter für innovative AM-Technologien, die wir im Kontext der industriellen Additiven Fertigung praktisch austesten und validieren. Die zentrale Frage dabei ist: Inwiefern bieten diese unseren Kunden einen signifikanten Mehrwert zu unserem bestehenden Verfahrensspektrum? Eine aktuelle Neuanschaffung ist die erste Anlage für Kaltschweißen von SPEE3D in Europa. Im Bereich der Nachbearbeitung investieren wir zur Qualitätsverbesserung der 3D-gedruckten Komponenten in eine HIP-Anlage von Quintus zum Heat Treatment sowie in elektrochemisches Glätten.

FIT wird zum 2. Mal mit dem Wirtschaftspreis „Bayerns Best 50“ ausgezeichnet.

2018 | Mehr Kapazitäten

Durch die laufenden Technologiezuwächse wird unsere erste Fertigungshalle, die als erste weltweit ganz auf additive Fertigungsprozesse spezialisiert ist, rasch zu klein. Die Inbetriebnahme der zweiten Fabrikhalle mit rund 4.500 m² Produktionsfläche und einem Investitionsvolumen von 16,6 Mio. EUR erweitert unseren AM Campus beträchtlich. Unsere Kunden profitieren von diesen hohen Kapazitäten durch Termintreue und die schnelle Erfüllung großer Auftragsvolumina.

Zugleich wird das firmeneigene Boarding House mit 48 Appartements eröffnet. Dies ist ein besonderes Angebot für unsere Mitarbeitenden, die weitere Anfahrtswege haben, sowie für Kunden und Partner der FIT.

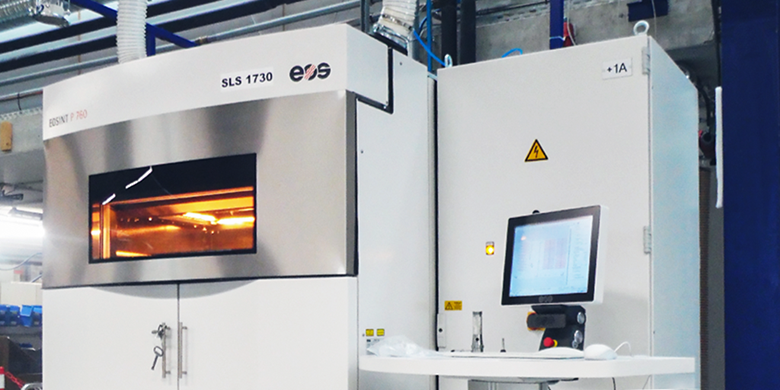

2017 | Große Formate

Die Additive Fertigung mit den etablierten Verfahren selektives Lasersintern (SLS bzw. PBF-LB/P) für Kunststoff sowie Laserschmelzen (Laser Melting bzw. PBF-LB/P) und Electron Beam Melting (EBM bzw. PBF-EB/M) für Metall läuft mit hohen Kapazitäten stabil. Daher nimmt FIT nun innovative neue Verfahren ins Portfolio auf, deren Vorteile in großen Formaten und deutlich höheren Aufbauraten liegen.

Für die Weiterentwicklung des Unternehmens werden insgesamt 16,6 Mio. EUR investiert. Die FIT ist der erste Anwender, der das 5-Achs-Auftragsschweißen WAAM von GEFERTEC für große Metallteile einführt. Das Pendant im Kunststoffbereich ist die neue GDP-Anlage von Massivit. Zugleich wird das neue Verwaltungsgebäude mit Arbeitsplätzen für über 200 Mitarbeitende, der sogenannte „FIT-Turm“, in Betrieb genommen.

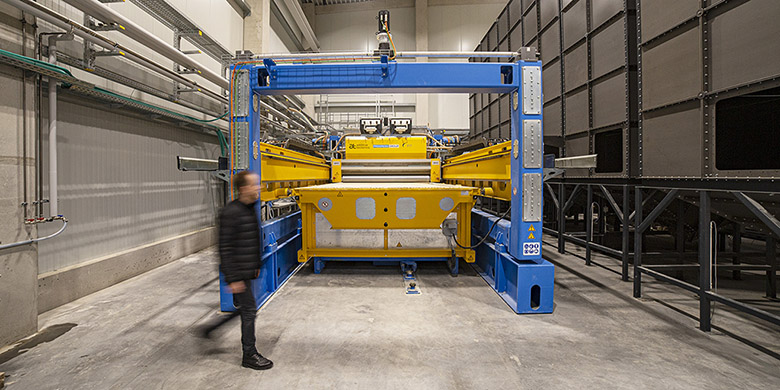

2016 | Industrialisierung

Die FIT AG investiert 11,4 Mio. EUR für die weltweit erste Fabrik, die speziell für die Additive Fertigung konzipiert ist und mit der wir die Additive Fertigung auf industriellen Maßstab heben. Die FIT Factory ist weltweit einzigartig in Bezug auf Fertigungskapazität und Automatisierungstechnik. Ein ganzes Stockwerk ist der Additiven Fertigung von Metallteilen gewidmet, so dass die FIT über die derzeit größten Kapazitäten im Metallbereich verfügt. Ein weiteres Stockwerk dient der Additiven Fertigung von Kunststoffteilen.

FIT wird mit dem Wirtschaftspreis „Bayerns Best 50“ ausgezeichnet.

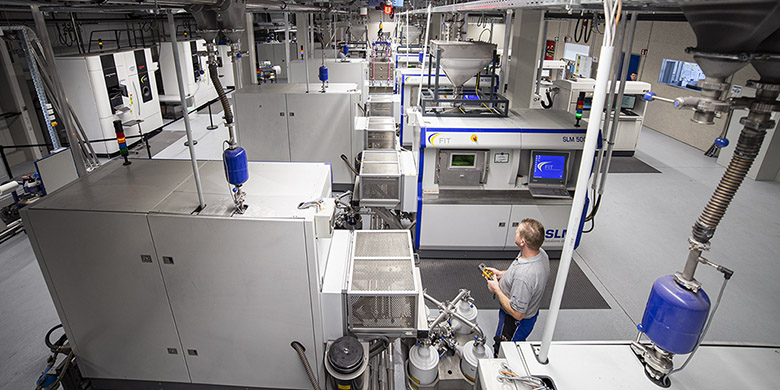

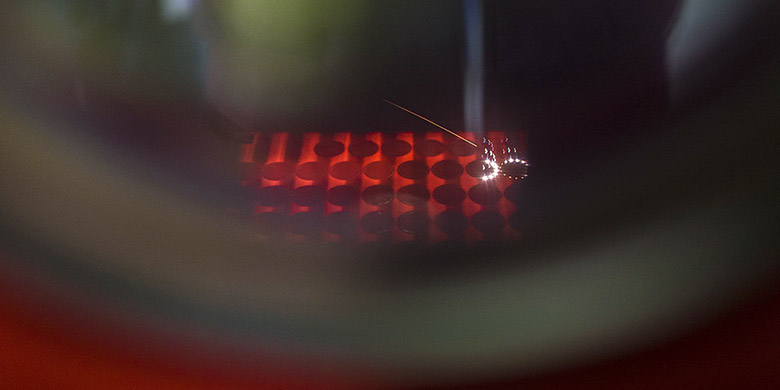

2013 | Serienfertigung

Die FIT nimmt die weltweit ersten High-Performance-Anlagen für Laserschmelzen (Laser Melting bzw. PBF-LB/P) mit 4 Laserkanonen von SLM Solutions in Betrieb. Dies bedeutet einen Durchbruch für unsere Kunden, denn dadurch werden Aufbauraten und Produktionsgeschwindigkeit bedeutend erhöht und die Produktivität entscheidend gesteigert. Diese Anlagen sind besonders für den industriellen Einsatz geeignet und eine wichtige Hardware-Voraussetzung für die additive Serienfertigung von Metallteilen, die ein stark zunehmendes Interesse am Markt erregt.

2009 | Produktivität

Um den Anforderungen einer zentral organisierten und automatisierten Additiven Fertigung mit verschiedensten 3D-Druckern gerecht zu werden, hat die FIT mit netfabb kurzerhand ihre eigene 3D-Software erstellt, da es keine fertige Lösung am Markt gab. Ursprünglich zur Steuerung eines umfangreichen Maschinenparks konzipiert, hat sich netfabb rasch zu einer leistungsfähigen, weltweit führenden Software zur Modellierung (Konstruktion, Simulation und Reparatur) von 3D-Modellen entwickelt. netfabb findet breiten Einsatz sowohl beim Kunden als auch bei uns im Haus und liefert professionelle, druckfähige Datenmodelle, die enorm viel Nachbesserungsaufwand vermeiden helfen.

2005 | Neue Branchen

Das erste EBM-System für Titan wird in Betrieb genommen. Titan ist ein mit konventionellen Verfahren schwierig zu verarbeitender Werkstoff, aber für die werkzeuglose Fertigung ideal geeignet. Dadurch eröffnen sich dem Unternehmen mit den Branchen Medizintechnik/Implantologie sowie Luft- und Raumfahrt völlig neue Anwendungsgebiete.

Die Zertifizierung nach EN ISO 13485 wird nach 3 Jahren Validierungsphase erreicht werden.

2003 | Komplexe Serien

Das Rapid Tooling wird erfolgreich bei FIT eingeführt. Werkzeuge für Spritzguss und Elastomerfertigung werden von uns konstruiert und in kombinierter Hybridbauweise über Fräsen und Laserschmelzen (Laser Melting bzw. PBF-LB/P) aus Stahl oder Aluminium gefertigt. Mit Hilfe dieser Prototypen- oder Kleinserienwerkzeuge werden in einem nächsten Schritt die eigentlichen Endbauteile aus Kunststoff im konventionellen Spritzguss- oder Elastomerverfahren in komplexen geometrischen Formen gefertigt. Diese kombinierte Produktionsweise hat den Vorteil, dass auch größere Serien mit gesteigerter Bauteilkomplexität zu attraktiven Stückpreisen hergestellt werden.

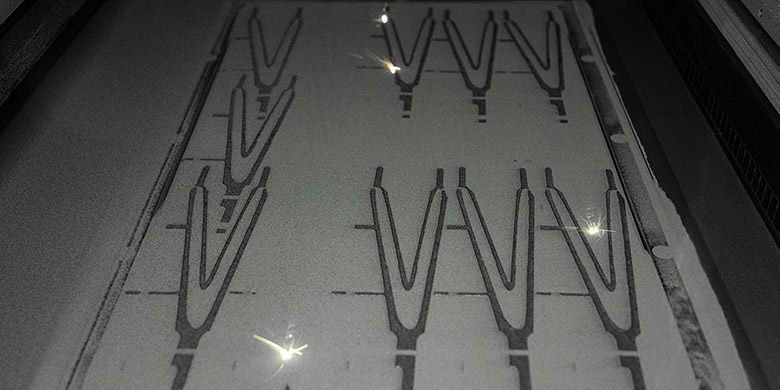

1998 | Formfreiheit

Nach ersten Schritten mit Papierlaminieren steigt die FIT mit dem selektiven Lasersintern (SLS bzw. PBF-LB/P) von PA-Materialien ins Kerngeschäft der Additiven Fertigung ein. Carl Fruth hat das Potential des revolutionären Verfahrens schnell erkannt, denn mit der Geometriefreiheit der werkzeuglosen Fertigung im Pulverbett werden völlig neue Produkte möglich. Die Grenzen der traditionellen Fertigungsverfahren können überwunden werden, da nun beispielsweise Hinterschnitte oder innenliegende Hohlräume ohne Weiteres additiv herstellbar sind. Zusätzlich schließen sich vielfältigste Nachbearbeitungsmöglichkeiten an, so dass das Verfahren eine immense Flexibilität für viele Anwendungen im Bereich des Rapid Prototyping, aber auch der (Klein-) Serienfertigung bietet.

1995 | Gründung

Die Stunde null der FIT schlägt in der Garage von Carl Fruth. Gegründet als „Fruth Innovative Technologien“, ist die FIT eines der ersten Servicebüros weltweit, das seinen Schwerpunkt auf Rapid Prototyping mit den innovativen Technologien des 3D-Drucks legt. Mit dem nötigen technischem Hintergrund, einer unternehmerischen Weitsicht und der ausgeprägten Vorliebe, Dinge anders zu denken, legt Carl Fruth den Grundstock für die Erfolgsgeschichte der FIT, die sich zum Ziel gesetzt hat, bessere Produkte für eine bessere Zukunft zu verwirklichen.