Unsere Expertise für Ihre Branche

Wenn es um die Entwicklung und Herstellung von Produkten geht, folgt jede Branche ihren eigenen Regeln. Industriespezifische Vorschriften und Normen sind dabei unvermeidbar und müssen eingehalten werden. Jederzeit und ohne Ausnahme.

Gleichzeitig wünschen sich Kunden immer bessere und günstigere Angebote. Innovative Produkte mit Mehrwerten sind gefordert. Das ist eine große Herausforderung für etablierte Herstellprozesse und konventionelle Fertigungsverfahren. Neue Möglichkeiten sind deshalb gefragt.

Die Additive Fertigung liefert genau diese Möglichkeiten und findet so in immer mehr Branchen Anwendung. Allerdings muss sie dabei den geltenden Regeln folgen und das ist oft nicht so einfach. Wir kennen diese Herausforderung und sind vorbereitet.

Seit vielen Jahren begleiten wir Unternehmen aus unterschiedlichen Branchen auf ihrem Weg zur Additiven Fertigung. Dabei haben wir uns auf die folgenden Branchen besonders spezialisiert:

- Medizintechnik

- Aerospace

- Automotive

- Racing

- Maschinenbau

- Mobility

- Verteidigung

- Bauwesen und Architektur

- Kunst und Design

- Forschung

Darüber hinaus sind wir auch in den Bereichen Energiegewinnung und -versorgung, Konsumgüterherstellung und vielen weiteren Branchen aktiv. Bauen Sie auf unsere Erfahrung. Sprechen Sie uns einfach an!

Medizintechnik

Jeder Patient ist einzigartig und verdient eine möglichst individuelle Behandlung. Nutzen Sie die Additive Fertigung, um Implantate, Prothesen, Orthesen oder OP-Hilfsmittel schnell und sicher patientenindividuell herzustellen.

Mehr erfahren >Angebot einholen >

Ansprechpartner kontaktieren >

Aerospace

Die Luft- und Raumfahrt muss nachhaltiger und kosteneffizienter werden, ohne dabei auf 100% Qualität und Sicherheit zu verzichten. Mittels Additiver Fertigung können Sie diese Ziele erreichen.

Mehr erfahren >Angebot einholen >

Ansprechpartner kontaktieren >

Automotive

Die Autoindustrie befindet sich mitten in einer historischen Transformation. Setzen Sie bei der Neuerfindung des Automobils auf die unterschiedlichen Verfahren und Materialien der Additiven Fertigung.

Mehr erfahren >Angebot einholen >

Ansprechpartner kontaktieren >

Racing

Zeit, Performance und Kosten. Darauf kommt es im Motorsport an. Nur wer sich immer wieder neu erfindet, gewinnt. Steigen Sie ein und fahren Sie mit Additiver Fertigung als Erster über die Linie.

Mehr erfahren >Angebot einholen >

Ansprechpartner kontaktieren >

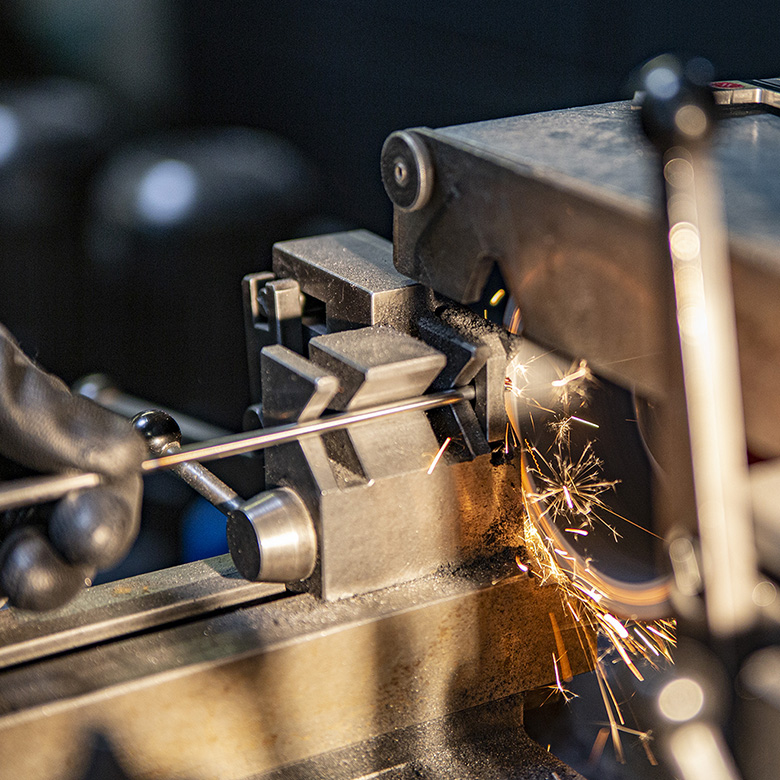

Maschinenbau

Um im Maschinen- und Anlagenbau konkurrenzfähig zu bleiben, sind Top-Produkte gefragt. „Made in Germany“ muss dabei aber bezahlbar bleiben. Die Additive Fertigung ist genau dafür das perfekte Werkzeug.

Mehr erfahren >Anfrage schicken >

Ansprechpartner kontaktieren >

Mobility

Im Dauerbetrieb von Bahn, Bus, Schiff oder LKW ist die Einsatzbereitschaft entscheidend. Setzen Sie auf den 3D-Druck und machen Sie sich keine Sorgen mehr um die Ersatzteilbeschaffung.

Mehr erfahren >Angebot einholen >

Ansprechpartner kontaktieren >

Verteidigung

Einsatzbereitschaft, Nachhaltigkeit, Flexibilität. Die Rüstungsindustrie steht vor großen Herausforderungen. Vertrauen Sie FIT als Partner für die Additive Fertigung.

Mehr erfahren >Angebot einholen >

Ansprechpartner kontaktieren >

Bauwesen und Architektur

Individualisierung und Nachhaltigkeit sind die Megatrends in der Architektur. Setzen Sie mit maßgeschneiderten 3D-gedruckten Fertigteilen auf einzigartige Formen und umweltschonende Herstellung. Be unique!

Mehr erfahren >Angebot einholen >

Ansprechpartner kontaktieren >

Kunst und Design

Der Kreativität sind keine Grenzen gesetzt. Setzen Sie auf die Vielfalt der Möglichkeiten der Additiven Fertigung und lassen Sie Ihre Ideen Realität werden.

Mehr erfahren >Angebot einholen >

Ansprechpartner kontaktieren >

Forschung

Universitäten, Institute und Unternehmen sind in Forschungsprojekten auf der Suche nach völlig neuen Ansätzen bei der Lösung von Problemen. Die Additive Fertigung hat auch hier ihren Platz gefunden.

Mehr erfahren >Angebot einholen >

Ansprechpartner kontaktieren >