Lösungen für Ihren Fortschritt

Wahrscheinlich erleben Sie in Ihren Märkten auch, dass es nicht mehr ausreicht, bestehende Produkte ein wenig besser zu machen. Kunden werden immer anspruchsvoller. Neue Ideen und Produkte sind gefordert, damit Sie langfristig erfolgreich bleiben.

Als Spezialisten für Additives Design verwandeln wir Ihre Ideen in Datenmodelle und produzieren mittels Additiver Fertigung innovative Produkte für die Märkte von morgen. Das Ergebnis: Mehrwerte für Ihre Kunden und mehr Profit für Sie.

Nutzen Sie unsere Erfahrung und Möglichkeiten, um messbare Fortschritte zu erzielen. Für Fragen rund um unser Lösungsangebot stehen wir Ihnen gerne zur Verfügung.

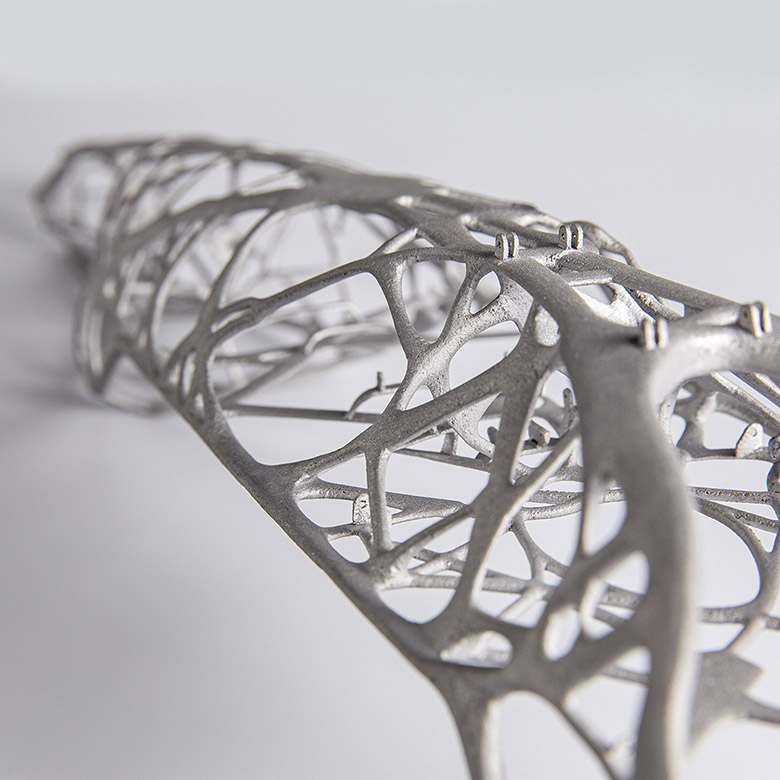

Design und Konstruktion

Biometrisches Design, Leichtbau, integrierte Funktionen, einteilige Fertigung. Welche Idee auch immer Sie verfolgen, Additives Design kennt kaum Grenzen. Basierend auf parametrischen Modellen, Algorithmen und modernsten Softwaretools bieten wir Ihnen eine breite Palette an Design- und Konstruktionslösungen, um für Sie wegweisende Produkte für eine erfolgreiche Zukunft zu entwickeln.

Mehr erfahren >Angebot einholen >

Ansprechpartner kontaktieren >

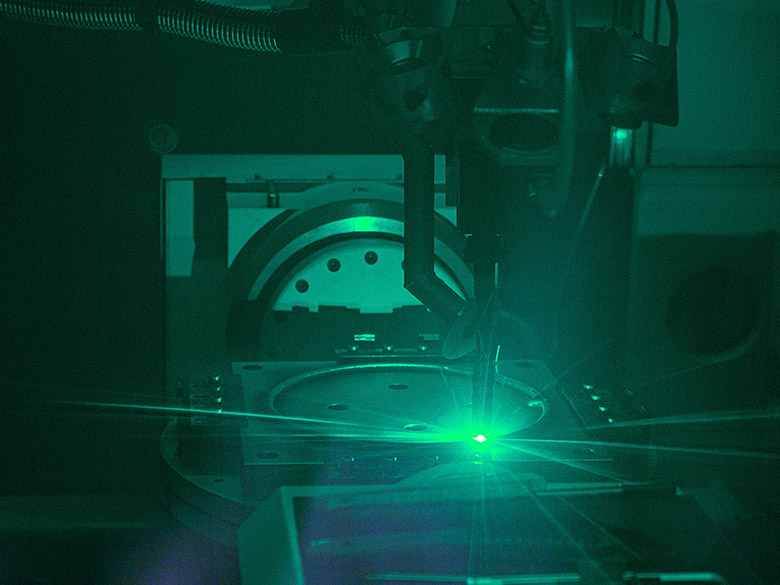

Technologieentwicklung

Neue Produktideen fordern neue Wege bei der Realisierung. Auf dem AM Campus der FIT bieten wir Ihnen in dafür verschiedene Lösungen und die notwendige Infrastruktur. Wir unterstützen Sie bei der Qualifizierung neuer Materialien, der Entwicklung neuer Fertigungsprozesse oder der Erprobung einer neuen Technologie für Ihre Anwendung.

Mehr erfahren >Angebot einholen >

Ansprechpartner kontaktieren >

Rapid Prototyping

Designtests, Funktionsstudien oder Pilotserien sind typische Einsatzgebiete für Prototypen. Wir bieten Ihnen genau dafür bewährte additive und konventionelle Fertigungslösungen, um realitätsnahe Prototypen schnell, günstig und absolut zuverlässig herzustellen.

Mehr erfahren >Angebot einholen >

Ansprechpartner kontaktieren >

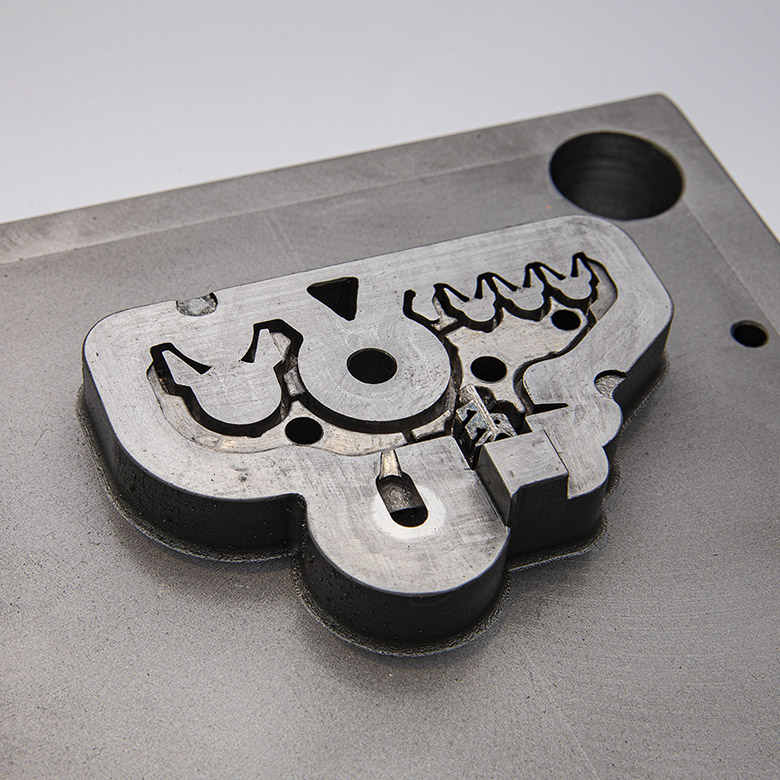

Rapid Tooling

Kleinserien im Originalmaterial, Spezialwerkzeuge oder individuelle Produktionshilfen sind meist teuer in der Herstellung und noch dazu mit langen Lieferzeiten verbunden. In unserem Portfolio finden Sie für diese Fälle clevere Fertigungslösungen, die Ihnen Zeit und Geld sparen.

Mehr erfahren >Angebot einholen >

Ansprechpartner kontaktieren >

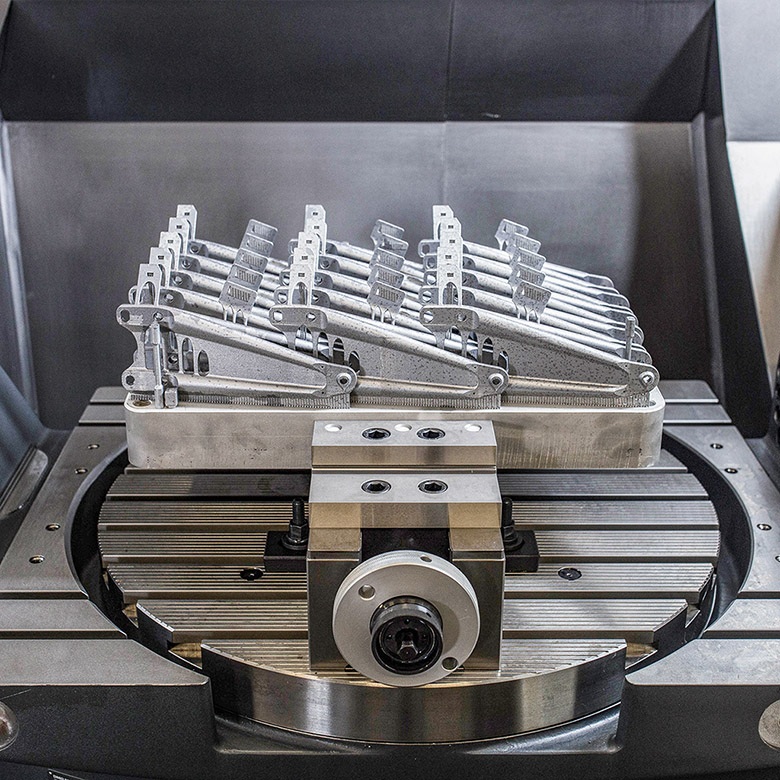

Serien ab Losgröße 0

Wissen Sie, worin der Unterschied zwischen Prototypen und Serienendprodukten liegt? Im Grad der Produktverantwortung. Egal ob Unikat, Kleinserie oder große Stückzahlen: Ihr Produkt muss in jedem Fall halten, was es verspricht. Als zertifizierter Fertigungspartner sind wir uns dieser Verantwortung bewusst und bieten Ihnen maßgeschneiderte wie auch standardisierte Lösungen, ganz nach Ihrem Bedarf.

Mehr erfahren >Angebot einholen >

Ansprechpartner kontaktieren >

Ersatzteile

In vielen Branchen ist die Ersatzteilversorgung von Maschinen und Anlagen gerade bei zunehmendem Alter eine große Herausforderung. Wir bieten Ihnen speziell dafür eine „on demand“-Lösung, damit kritische Ersatzteile jederzeit verfügbar sind.

Mehr erfahren >Angebot einholen >

Ansprechpartner kontaktieren >

Art Fabrication

Im Bereich der Kunst liefert die Additive Fertigung vollkommen neue Möglichkeiten, um Kunstwerke anders zu denken und zu erschaffen. Im Rahmen individueller Projekte entwickeln wir für Sie Lösungen, um Ihre kreativen Ideen in digitale Modelle und schließlich in reale Objekte zu verwandeln.

Mehr erfahren >Angebot einholen >

Ansprechpartner kontaktieren >

Top-Anwendungen, die Sie interessieren könnten:

Individualisierte Serienfertigung

Patientenspezifische Implantate sind dank Additiver Fertigung schnell und kostengünstig herzustellen. Ein Beispiel hierfür ist der Talus, der bei jedem Menschen anders geformt ist.

Mehr erfahren >Serienfertigung mit Straßenzulassung

Toyota setzt mit dem Concept Car LQ neue Maßstäbe im Hinblick auf Design und Funktionalität. Die additiv gefertigte Mittelarmlehne ist ein echtes Highlight im Innenraum.

Mehr erfahren >Einsatzfähige Endbauteile

Ohne eine exakte optische Positions-bestimmung ist ein Satellit im All verloren. Im Auftrag von Turkish Aerospace haben wir eine additiv gefertigte Halterung für diese Optik entwickelt.

Mehr erfahren >